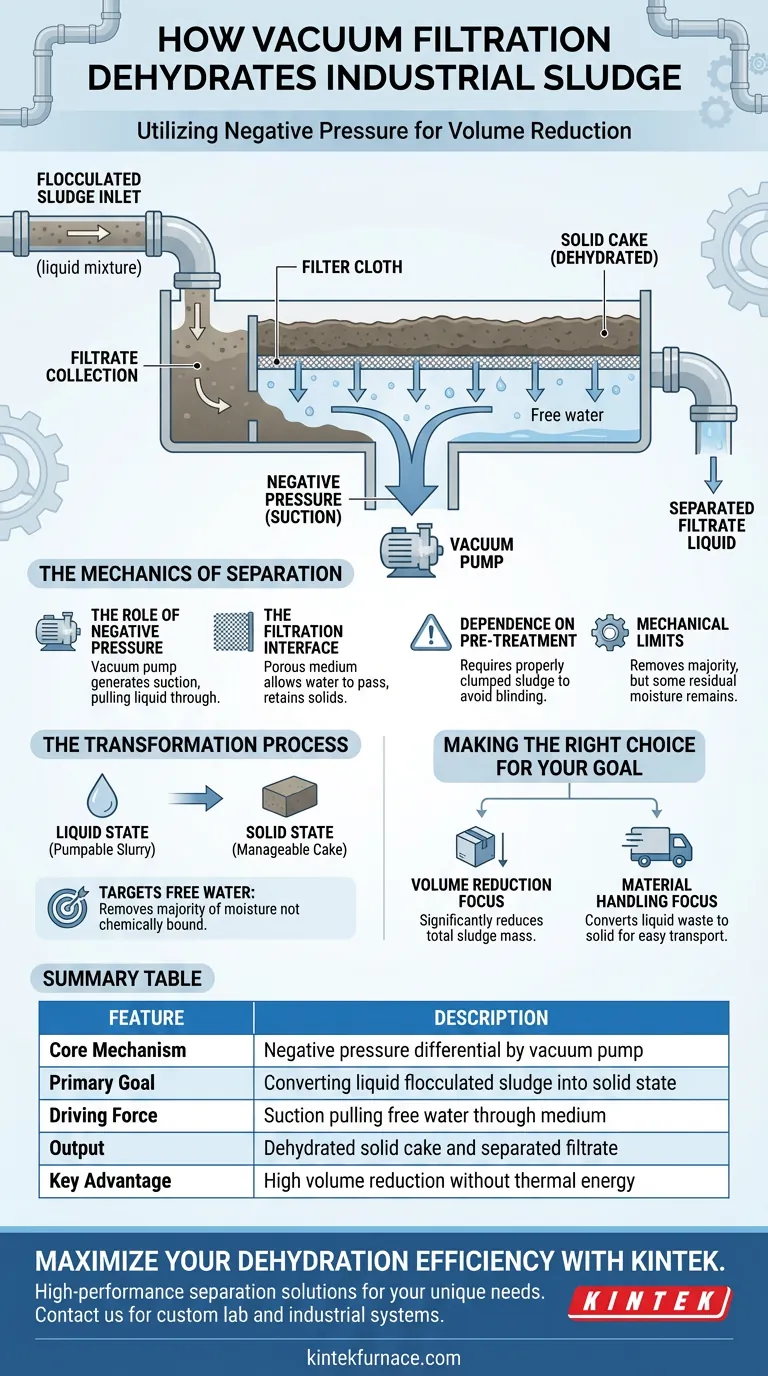

Los sistemas de filtración por vacío operan generando un diferencial de presión negativa. Una bomba de vacío crea una succión que actúa como fuerza impulsora para extraer el agua libre de los lodos industriales a través de un medio filtrante poroso. Esta separación mecánica es el método principal utilizado para transicionar el lodo de una mezcla líquida a una forma sólida.

Al utilizar la presión negativa para guiar el agua libre a través de un paño filtrante, la filtración por vacío elimina eficazmente la mayor parte de la humedad de los lodos floculados, convirtiéndolos en un estado sólido manejable.

La Mecánica de la Separación

El Papel de la Presión Negativa

El mecanismo central de este sistema es la bomba de vacío.

En lugar de aplicar presión positiva para exprimir el agua, la bomba crea un vacío (presión negativa) debajo de la superficie de filtración. Esta fuerza de succión extrae activamente los líquidos a través del sistema mientras deja los sólidos atrás.

La Interfaz de Filtración

La separación ocurre físicamente en el medio filtrante, típicamente un paño filtrante especializado.

Este medio crea una barrera que permite el paso del agua bajo la influencia del vacío, pero retiene las partículas sólidas. La eficiencia del sistema depende en gran medida de esta interfaz.

Procesamiento de Lodos Floculados

Estos sistemas están diseñados específicamente para manejar lodos floculados.

Esto implica que el lodo probablemente ha sido pretratado para agrupar las partículas. El sistema de vacío actúa entonces sobre este material para separar el agua libre de los agregados sólidos.

El Proceso de Transformación

Transición de Estados

El objetivo final de la operación es un cambio de fase de un estado líquido a un estado sólido.

Al eliminar el portador líquido, el sistema convierte la suspensión bombeable en una torta sólida que puede manipularse, transportarse o desecharse más fácilmente.

Dirigido al Agua Libre

Es importante notar que este proceso se dirige específicamente al agua libre.

La succión mecánica extrae el agua que no está químicamente unida a los sólidos. Esto permite la eliminación de la mayor parte del volumen de agua sin necesidad de energía térmica.

Comprendiendo las Limitaciones

Dependencia del Pretratamiento

El sistema depende de que la entrada sea lodo floculado.

Si el lodo no está correctamente floculado (agrupado), los sólidos pueden obturar el paño filtrante o pasar junto con el agua, comprometiendo la eficiencia de la presión negativa.

Límites Mecánicos

Si bien es eficaz, este es un método de separación mecánica.

Elimina la "mayor parte" del agua, pero no toda. Está diseñado para crear un estado sólido, no un polvo completamente seco; siempre quedará algo de humedad residual después de la filtración mecánica.

Eligiendo la Opción Correcta para Su Objetivo

Cómo Aplicar Esto a Su Proyecto

- Si su enfoque principal es la reducción de volumen: La filtración por vacío es muy eficaz para eliminar la mayor parte del agua libre, reduciendo significativamente la masa total del lodo.

- Si su enfoque principal es la manipulación de materiales: Este método es la opción ideal para convertir los residuos líquidos en un estado sólido adecuado para el transporte o el vertedero.

La deshidratación eficaz depende del mantenimiento de un diferencial de presión negativa constante para maximizar la eliminación del agua libre.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Mecanismo Central | Diferencial de presión negativa generado por una bomba de vacío |

| Objetivo Principal | Convertir lodos floculados líquidos en un estado sólido |

| Fuerza Impulsora | Succión que extrae el agua libre a través de un medio filtrante |

| Salida | Torta sólida deshidratada y líquido filtrado separado |

| Ventaja Clave | Alta reducción de volumen sin necesidad de energía térmica |

Maximice la Eficiencia de su Deshidratación con KINTEK

¿Su laboratorio o proceso industrial tiene problemas con la gestión del volumen de lodos? En KINTEK, nos especializamos en soluciones de separación de alto rendimiento. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de equipos de laboratorio que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus necesidades únicas de deshidratación y procesamiento térmico.

Nuestros sistemas avanzados garantizan diferenciales de presión constantes para una eliminación superior de la humedad, ayudándole a transformar los residuos líquidos en sólidos manejables con facilidad.

¿Listo para optimizar su flujo de trabajo? Contáctenos hoy para consultar con nuestro equipo técnico y encontrar la solución perfecta de filtración o horno de alta temperatura para sus requisitos.

Guía Visual

Referencias

- Jing Ye, Shu-Xu Yi. Laboratory Test of Industrial Waste Mud Treated by the Flocculation-Vacuum-Curing Integrated Method: Deep Dehydration and Preparation of Geopolymer Fluid Solidified Soil. DOI: 10.3390/ma18132961

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Por qué se selecciona el renio como material para las cápsulas de muestra? Beneficios clave para el éxito de experimentos a alta temperatura

- ¿De qué están hechos los tubos de los hornos tubulares? Seleccione el material adecuado para su proceso

- ¿Qué son los tubos de cerámica de alúmina y por qué se consideran cerámicas avanzadas? Descubra Soluciones de Alto Rendimiento para Entornos Extremos

- ¿Qué papel juega un horno de laboratorio en la evaluación de las propiedades físicas del carbón activado de teca? Consejos de precisión

- ¿Qué ventajas ofrece un horno de secado al vacío para láminas de electrodos de BiFeO3? Optimice su investigación de baterías

- ¿Cuál es el papel clave de un crisol de grafito en el proceso de destilación al vacío para la purificación de magnesio? Esencial para resultados de alta pureza

- ¿Cómo garantiza un crisol de óxido de aluminio la pureza de los MXeno? El papel clave de la protección del grabado LSS

- ¿Por qué es importante el tamaño del poro de los materiales refractarios? Descubriendo la precisión en la formación de burbujas y el impacto del oxígeno