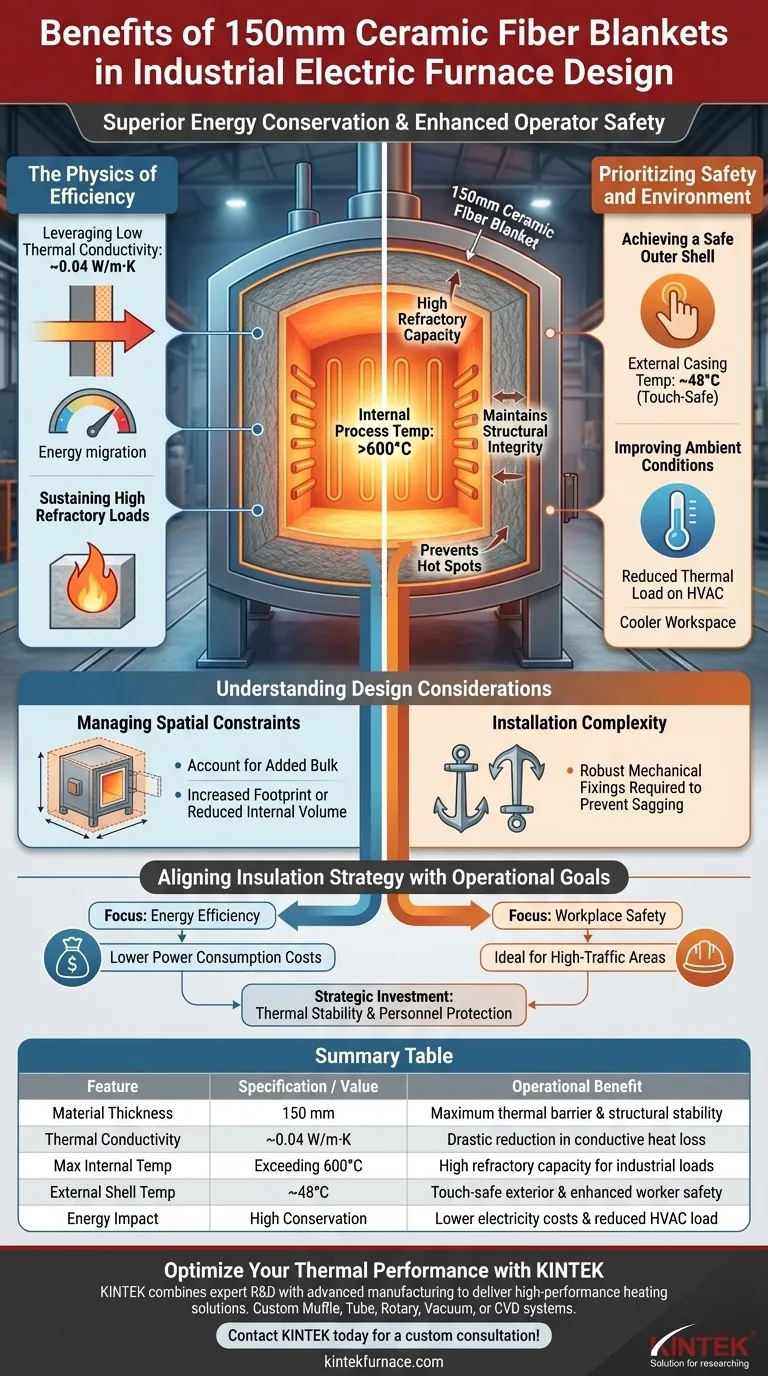

Incorporar una manta de fibra cerámica de 150 mm en el diseño de su horno eléctrico industrial ofrece dos ventajas operativas críticas: una conservación de energía superior y una mayor seguridad para el operador. Este espesor específico aprovecha una alta capacidad refractaria para reducir drásticamente la pérdida de calor por conducción, transformando el perfil térmico del horno.

Al utilizar un perfil de 150 mm con una conductividad térmica de aproximadamente 0,04 W/m·K, puede mantener temperaturas internas de proceso superiores a 600 °C mientras mantiene la carcasa externa a unos seguros 48 °C al tacto.

La Física de la Eficiencia

Aprovechando la Baja Conductividad Térmica

El beneficio principal de este material es su conductividad térmica notablemente baja, aproximadamente 0,04 W/m·K.

Con un espesor de 150 mm, este material actúa como un robusto freno térmico. Minimiza la tasa a la que la energía calorífica migra del núcleo del horno al exterior, asegurando que la energía se utilice para el proceso en lugar de desperdiciarse calentando el entorno circundante.

Soportando Altas Cargas Refractarias

Las mantas de fibra cerámica están diseñadas con una alta capacidad refractaria, capaces de soportar temperaturas internas superiores a 600 °C.

El espesor de 150 mm asegura que el aislamiento mantenga su integridad estructural y su rendimiento de aislamiento incluso bajo estas cargas térmicas sostenidas. Esta estabilidad previene la formación de "puntos calientes" que pueden ocurrir con materiales más delgados o menos resistentes.

Priorizando la Seguridad y el Medio Ambiente

Logrando una Carcasa Exterior Segura

Quizás el beneficio más tangible para el personal es la reducción de la temperatura de la pared exterior a aproximadamente 48 °C.

En entornos industriales, las superficies calientes son un peligro principal para la seguridad. Al reducir la temperatura de la carcasa a este nivel, se reduce significativamente el riesgo de quemaduras por contacto, creando un espacio de trabajo más seguro para los operadores que trabajan cerca de la unidad.

Mejorando las Condiciones Ambientales

La reducción de las pérdidas por conducción de calor hace más que ahorrar electricidad; reduce la carga térmica en el sistema HVAC de la instalación.

Al contener el calor dentro del horno, el entorno inmediato permanece más fresco. Esto mejora la comodidad del operador y protege los equipos sensibles cercanos del daño por calor radiante.

Comprendiendo las Consideraciones de Diseño

Gestión de las Restricciones Espaciales

Si bien 150 mm ofrece un aislamiento superior, consume un volumen considerable.

Los ingenieros deben tener en cuenta este volumen adicional en la fase de diseño inicial. Deberá aumentar la huella total del horno o aceptar una reducción del volumen de la cámara interna utilizable para acomodar el revestimiento más grueso.

Complejidad de la Instalación

Asegurar una manta de 150 mm de espesor requiere una cuidadosa atención a los sistemas de anclaje.

A diferencia de las capas más delgadas, este espesor sustancial requiere fijaciones mecánicas robustas para evitar el pandeo o las brechas con el tiempo, lo que comprometería el sellado térmico.

Alineando la Estrategia de Aislamiento con los Objetivos Operacionales

Para determinar si esta especificación es adecuada para su proyecto, evalúe sus objetivos principales:

- Si su enfoque principal es la Eficiencia Energética: La baja conductividad (0,04 W/m·K) de este espesor reducirá drásticamente sus costos de consumo de energía en curso.

- Si su enfoque principal es la Seguridad en el Lugar de Trabajo: La capacidad de mantener una temperatura de pared exterior de ~48 °C la convierte en la opción ideal para pisos de planta de alto tráfico.

Seleccionar el perfil de 150 mm es una inversión estratégica en estabilidad térmica a largo plazo y protección del personal.

Tabla Resumen:

| Característica | Especificación / Valor | Beneficio Operacional |

|---|---|---|

| Espesor del Material | 150 mm | Barrera térmica máxima y estabilidad estructural |

| Conductividad Térmica | ~0,04 W/m·K | Reducción drástica de la pérdida de calor por conducción |

| Temp. Interna Máx. | Superior a 600 °C | Alta capacidad refractaria para cargas industriales |

| Temp. Carcasa Exterior | ~48 °C | Exterior seguro al tacto y mayor seguridad para el trabajador |

| Impacto Energético | Alta Conservación | Menores costos de electricidad y carga reducida de HVAC |

Optimice su Rendimiento Térmico con KINTEK

¿Listo para mejorar la eficiencia y la seguridad de su laboratorio? KINTEK combina I+D experta con fabricación avanzada para ofrecer soluciones de calefacción de alto rendimiento. Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos de alta temperatura son totalmente personalizables para cumplir con sus requisitos específicos de aislamiento y proceso.

Maximice su ahorro de energía y proteja a su equipo: ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Referencias

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué se selecciona un crisol de acero inoxidable para fundir la aleación de magnesio AM60? Garantizar la pureza y seguridad de la aleación

- ¿Por qué usar un dispositivo de sellado al vacío para películas delgadas de niquelato? Domina el proceso de reducción de capa infinita

- ¿Cuáles son las funciones secundarias de los moldes de grafito de alta pureza? Desbloqueando capacidades avanzadas de sinterización

- ¿Por qué un sistema de enfriamiento externo es vital para la estabilidad de hornos de alta temperatura? Proteja la integridad de su investigación

- ¿Cómo se utiliza un horno de secado industrial eléctrico en el pretratamiento de materiales compuestos de cobre-grafito?

- ¿Cuál es el propósito de utilizar un sistema de argón de alta pureza para la fusión de AlCoCrFeNi? Conservar la estequiometría de la aleación

- ¿Cuáles son los usos comunes de los tubos de cerámica de alúmina? Ideales para altas temperaturas, aislamiento y resistencia a la corrosión

- ¿Cuáles son las ventajas de usar un tubo de cuarzo para mediciones dieléctricas a alta temperatura? Optimizar la precisión y la estabilidad