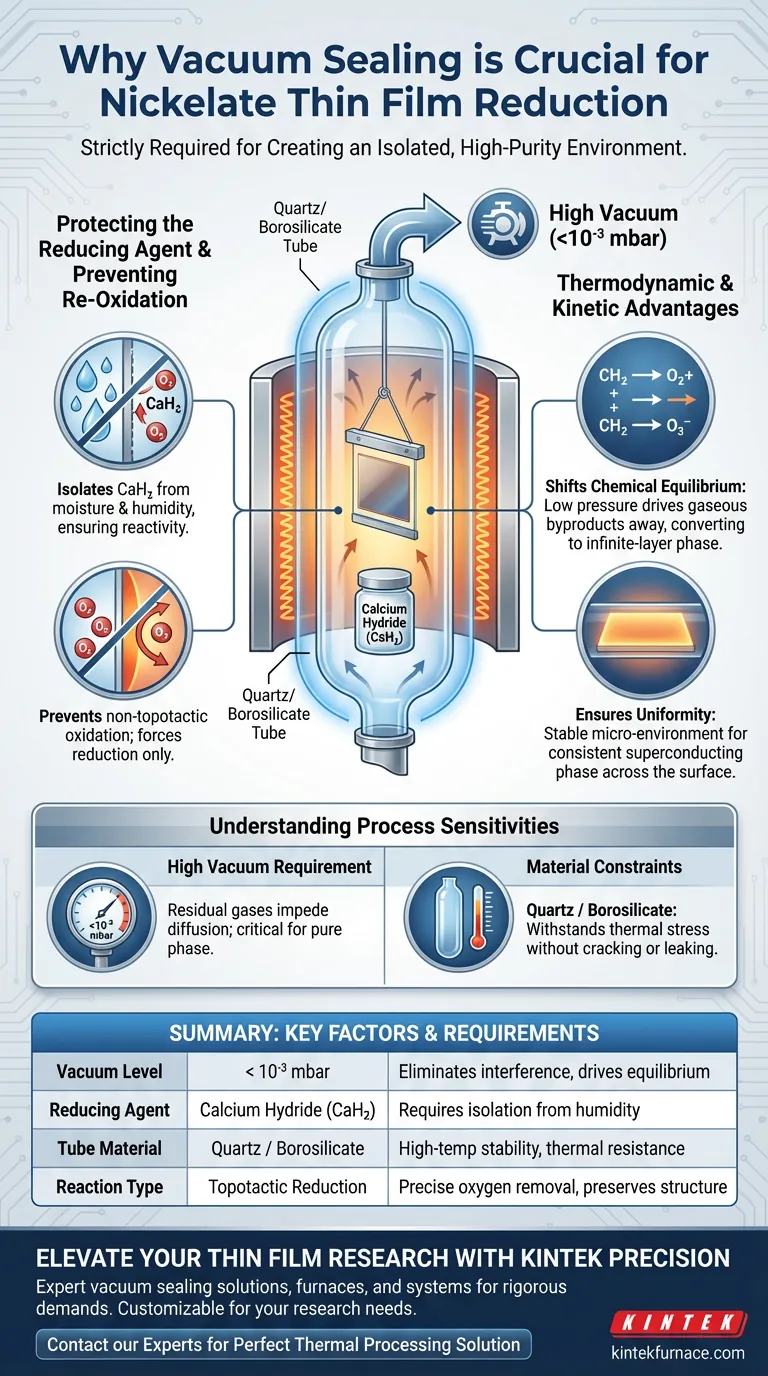

El sellado al vacío es estrictamente necesario para crear el entorno aislado y de alta pureza necesario para la reducción topotáctica exitosa de películas delgadas de niquelato. Al evacuar un tubo de vidrio a alto vacío (típicamente por debajo de $10^{-3}$ mbar), se elimina la humedad atmosférica y el oxígeno que de otro modo degradarían el agente reductor y destruirían la muestra. Este entorno sellado y de presión negativa es la única forma de impulsar el equilibrio químico hacia la formación de la fase de capa infinita deseada.

El sello de vacío actúa como una barrera crítica que preserva la integridad química del agente reductor de hidruro de calcio mientras crea las condiciones termodinámicas precisas requeridas para eliminar el oxígeno de la red sin colapsar la estructura de la película.

El papel crítico del aislamiento ambiental

Protección del agente reductor

El proceso de reducción depende en gran medida del hidruro de calcio (CaH2). Este material es muy sensible a la humedad y se degradará rápidamente si se expone a las condiciones atmosféricas estándar.

El sellado al vacío aísla el CaH2 dentro del tubo de vidrio. Esto evita que reaccione con la humedad ambiental, asegurando que permanezca lo suficientemente activo como para realizar la reducción.

Prevención de la reoxidación

A las altas temperaturas requeridas para esta reacción, las películas de niquelato son propensas a la oxidación no topotáctica. Esto significa que el material podría absorber oxígeno del aire en lugar de perderlo.

Sellar el tubo evita la reentrada de oxígeno. Esto obliga efectivamente a que la reacción proceda en una sola dirección —reducción— en lugar de luchar contra la oxidación atmosférica.

Ventajas termodinámicas y cinéticas

Desplazamiento del equilibrio químico

El entorno de vacío hace más que proteger los materiales; impulsa activamente la reacción. La baja presión facilita la difusión de los productos gaseosos de la reacción lejos de la película.

Al eliminar estos subproductos gaseosos, el sistema desplaza el equilibrio químico hacia adelante. Este desplazamiento es esencial para convertir completamente el material en la fase de capa infinita.

Garantía de uniformidad

Según datos complementarios, el tubo sellado de cuarzo o borosilicato crea un microentorno estable.

Este encapsulamiento asegura que la reducción proceda de manera uniforme en toda la superficie de la película. La uniformidad es un requisito previo para obtener una fase superconductora pura.

Comprensión de las sensibilidades del proceso

El requisito de alto vacío

Lograr un vacío "aproximado" a menudo es insuficiente. La referencia principal enfatiza un alto vacío de menos de $10^{-3}$ mbar.

No alcanzar este umbral de presión deja moléculas de gas residuales en el tubo. Estos residuales pueden impedir el proceso de difusión o alterar químicamente la superficie de la película.

Restricciones de materiales

El proceso se basa en tipos específicos de vidrio, como cuarzo o borosilicato, para soportar el estrés térmico del horno.

Esto agrega una capa de complejidad, ya que el proceso de sellado en sí debe ser lo suficientemente robusto como para mantener el vacío durante todo el ciclo de recocido a alta temperatura sin agrietarse o tener fugas.

Tomando la decisión correcta para su objetivo

Para garantizar el éxito de su reducción de niquelato, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es lograr la superconductividad: Priorice un sello de alto vacío ($<10^{-3}$ mbar) para garantizar la eliminación completa del oxígeno requerida para una fase pura.

- Si su enfoque principal es la consistencia del proceso: Utilice tubos de cuarzo o borosilicato de alta calidad para crear un microentorno repetible y térmicamente estable para cada lote.

La estricta adhesión a los protocolos de sellado al vacío es la diferencia entre una muestra degradada y un niquelato de capa infinita funcional.

Tabla resumen:

| Factor | Requisito | Propósito |

|---|---|---|

| Nivel de vacío | < 10⁻³ mbar | Elimina la interferencia de gases residuales e impulsa el equilibrio. |

| Agente reductor | Hidruro de calcio (CaH₂) | Agente altamente reactivo que requiere aislamiento de la humedad. |

| Material del tubo | Cuarzo / Borosilicato | Estabilidad a alta temperatura y resistencia al estrés térmico. |

| Tipo de reacción | Reducción Topotáctica | Eliminación precisa de oxígeno sin colapsar la estructura de la película. |

Mejore su investigación de películas delgadas con la precisión de KINTEK

No permita que la contaminación atmosférica comprometa sus materiales superconductores. Respaldado por I+D y fabricación expertos, KINTEK ofrece soluciones especializadas de sellado al vacío, hornos Muffle, Tube, Rotary, Vacuum y CVD diseñados para las rigurosas demandas de la reducción de niquelatos. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para lograr resultados de fase de alta pureza? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de procesamiento térmico perfecta para su laboratorio.

Guía Visual

Referencias

- Araceli Gutiérrez‐Llorente, Lucía Iglesias. Toward Reliable Synthesis of Superconducting Infinite Layer Nickelate Thin Films by Topochemical Reduction. DOI: 10.1002/advs.202309092

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función de un horno de temperatura constante de alta precisión en el curado de compuestos LIG? Lograr una estabilidad perfecta

- ¿Cuál es la función específica de un horno de alta temperatura de laboratorio? Domina el éxito de la quema de PLA perdido

- ¿Cuáles son las aplicaciones típicas de una bomba de vacío de agua circulante? Esencial para la eficiencia y el ahorro de costos en el laboratorio

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío de laboratorio al procesar polvos de catalizador Fe-N-C?

- ¿Por qué usar un crisol de alúmina de alta pureza con tapa para el sinterizado de LATP? Asegure la Estabilidad Estequiométrica Óptima

- ¿Cuáles son las funciones de los moldes de grafito de alta pureza y alta resistencia en SPS? Optimizar el Sinterizado de Cerámica de Al2O3-TiC

- ¿Cómo contribuyen los controladores de flujo másico de alta precisión al estudio del comportamiento de oxidación del lignito?

- ¿Qué papel juega un crisol de corindón en el proceso de sinterización de cerámica? Garantiza la integridad de materiales de alta pureza