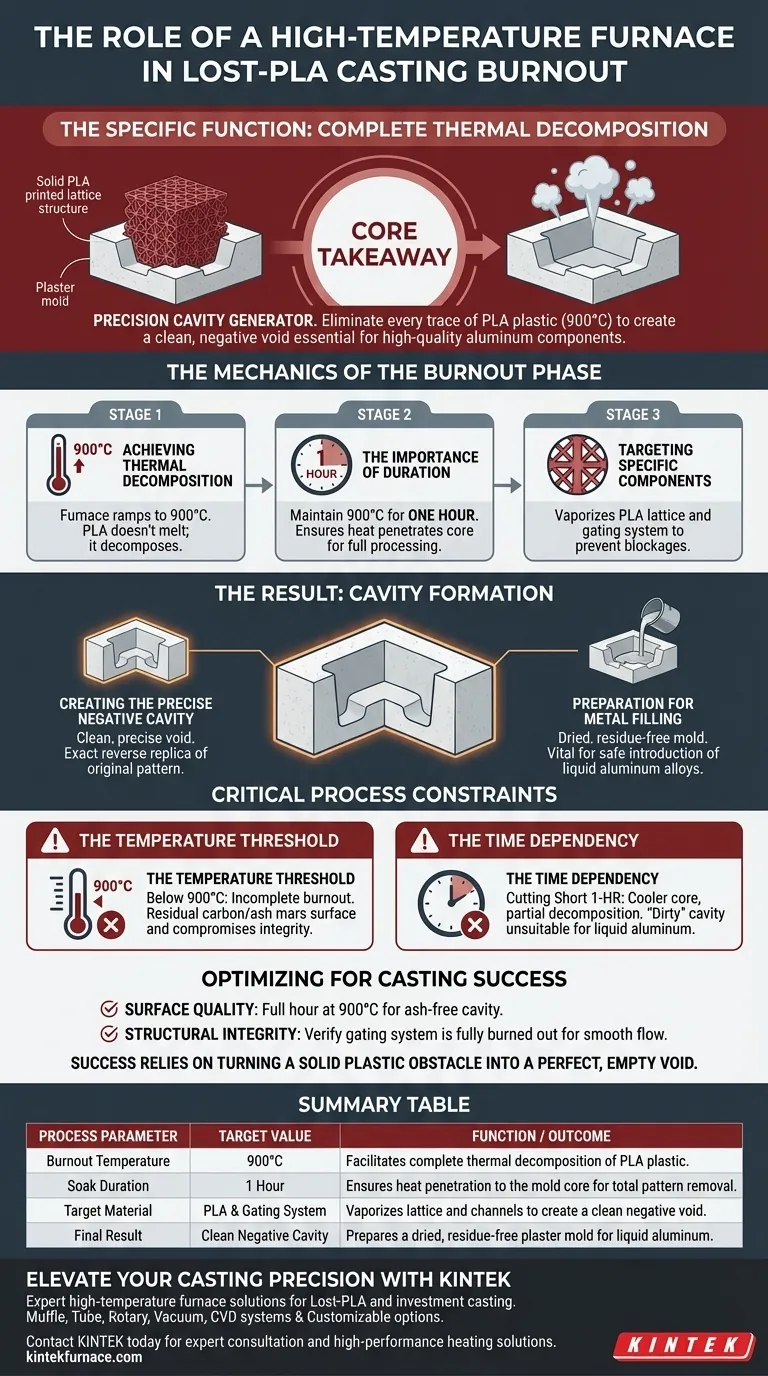

La función principal de un horno de laboratorio de alta temperatura en el proceso de fundición de PLA perdido es facilitar la descomposición térmica completa del material del patrón. Al aumentar la temperatura interna a 900 °C y mantenerla durante una hora, el horno vaporiza la red de PLA (ácido poliláctico) y el sistema de compuertas dentro del molde de yeso. Este tratamiento térmico específico es el paso definitorio que convierte un modelo sólido en una cavidad hueca lista para la fundición.

Conclusión Clave El horno actúa como un generador de cavidades de precisión, no solo como una fuente de calor. Su función específica es eliminar todo rastro del plástico PLA a través de calor alto sostenido (900 °C), dejando un vacío negativo limpio esencial para componentes de aleación de aluminio de alta calidad.

La Mecánica de la Fase de Quema

La etapa de quema es un proceso de transformación química y física impulsado por un control térmico preciso.

Lograr la Descomposición Térmica

El horno debe alcanzar un umbral de temperatura crítico de 900 °C. A esta intensidad, el plástico PLA no se derrite simplemente; sufre descomposición. Esto asegura que el material se descomponga por completo en lugar de acumularse en el fondo del molde.

La Importancia de la Duración

No basta con alcanzar la temperatura; el horno debe mantener 900 °C durante una hora. Este "tiempo de remojo" asegura que el calor penetre en el núcleo del molde de yeso. Garantiza que todo el patrón, desde las secciones más gruesas hasta los detalles más finos, se procese por completo.

Dirigido a Componentes Específicos

El tratamiento térmico se dirige específicamente a la red de plástico PLA y al sistema de compuertas. La red representa el modelo estructural, mientras que el sistema de compuertas crea los canales para la entrada del metal líquido. Ambos deben eliminarse por completo para evitar obstrucciones.

El Resultado: Formación de Cavidad

El resultado final de la operación del horno es la creación de un espacio "negativo".

Creación de la Cavidad Negativa Precisa

Una vez que el PLA se ha quemado, lo que queda es una cavidad negativa limpia y precisa. Este vacío crea una réplica inversa exacta del patrón original impreso en 3D. La precisión de esta cavidad dicta la precisión dimensional de la pieza final.

Preparación para el Llenado de Metal

El proceso da como resultado un molde de yeso seco libre de residuos. Esta sequedad y limpieza son condiciones vitales para la introducción segura de aleaciones de aluminio líquido. Cualquier plástico o humedad restante podría causar defectos de fundición o reacciones peligrosas con el metal fundido.

Restricciones Críticas del Proceso

Si bien el proceso es sencillo, el cumplimiento de los parámetros específicos proporcionados en la referencia es innegociable para el éxito.

El Umbral de Temperatura

Operar por debajo de 900 °C presenta un riesgo significativo de quema incompleta. Si la temperatura es insuficiente, pueden quedar residuos de carbono o cenizas plásticas en el molde. Estos residuos mancharán la superficie de la fundición de aluminio final o comprometerán su integridad estructural.

La Dependencia del Tiempo

Acortar el período de mantenimiento de una hora crea una compensación entre el rendimiento y la calidad. Reducir el tiempo a temperatura puede dejar el núcleo del molde más frío que el exterior. Esto conduce a una descomposición parcial y a una cavidad de molde "sucia" que no puede aceptar aluminio líquido correctamente.

Optimización para el Éxito de la Fundición

Para garantizar que el horno de alta temperatura habilite eficazmente su fundición de PLA perdido, cumpla estrictamente con los parámetros establecidos.

- Si su enfoque principal es la Calidad de Superficie: Asegúrese de que el horno mantenga 900 °C durante toda la hora para garantizar una cavidad negativa completamente limpia y libre de cenizas.

- Si su enfoque principal es la Integridad Estructural: Verifique que el sistema de compuertas se haya quemado por completo para que el aluminio líquido pueda fluir sin turbulencias ni obstrucciones.

El éxito de todo el proyecto de fundición depende de la capacidad del horno para convertir un obstáculo de plástico sólido en un vacío perfecto y vacío.

Tabla Resumen:

| Parámetro del Proceso | Valor Objetivo | Función / Resultado |

|---|---|---|

| Temperatura de Quema | 900°C | Facilita la descomposición térmica completa del plástico PLA. |

| Duración del Remojo | 1 Hora | Asegura la penetración del calor en el núcleo del molde para la eliminación total del patrón. |

| Material Objetivo | PLA y Sistema de Compuertas | Vaporiza la red y los canales para crear un vacío negativo limpio. |

| Resultado Final | Cavidad Negativa Limpia | Prepara un molde de yeso seco y libre de residuos para aluminio líquido. |

Mejore la Precisión de su Fundición con KINTEK

No deje que las cenizas residuales o el calentamiento desigual arruinen sus complejas fundiciones. KINTEK ofrece soluciones de hornos de alta temperatura líderes en la industria, diseñadas para las rigurosas demandas de la fundición de PLA perdido y de inversión.

Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite equipos de laboratorio estándar o un sistema personalizable adaptado a su perfil térmico único, KINTEK garantiza que sus materiales logren una integridad estructural perfecta en todo momento.

¿Listo para optimizar su proceso de quema? Póngase en contacto con KINTEK hoy mismo para una consulta experta y soluciones de calentamiento de alto rendimiento.

Guía Visual

Referencias

- Alessandra Ceci, Maria Elisa Tata. Production of Al Alloys with Kelvin Cells Using the Lost-PLA Technique and Their Mechanical Characterization via Compression Tests. DOI: 10.3390/ma18020296

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué un crisol de nitruro de boro (BN) es ideal para el tratamiento de catalizadores de grafito a alta temperatura? Garantiza la pureza y la integridad de la muestra

- ¿Cuál es la función principal de un molino de bolas planetario en la aleación de Bi2Te3? Impulsar la reacción en estado sólido y el refinamiento a nanoescala

- ¿Por qué es necesario un desgasificador de vacío de laboratorio para el biochar? Garantizar una caracterización estructural BET precisa

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para contener acero fundido con alto contenido de silicio? Garantizar la pureza y la estabilidad térmica

- ¿Por qué es necesaria la selección de crisoles con revestimientos internos específicos? Proteja la pureza en la fusión de superaleaciones

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son algunas aplicaciones especializadas de los tubos de cuarzo? Esencial para procesos de alta temperatura y alta pureza

- ¿Cuál es el propósito de utilizar un crisol de carbono vítreo y el tratamiento con gas HCl? Garantizar sistemas de sales fundidas puras