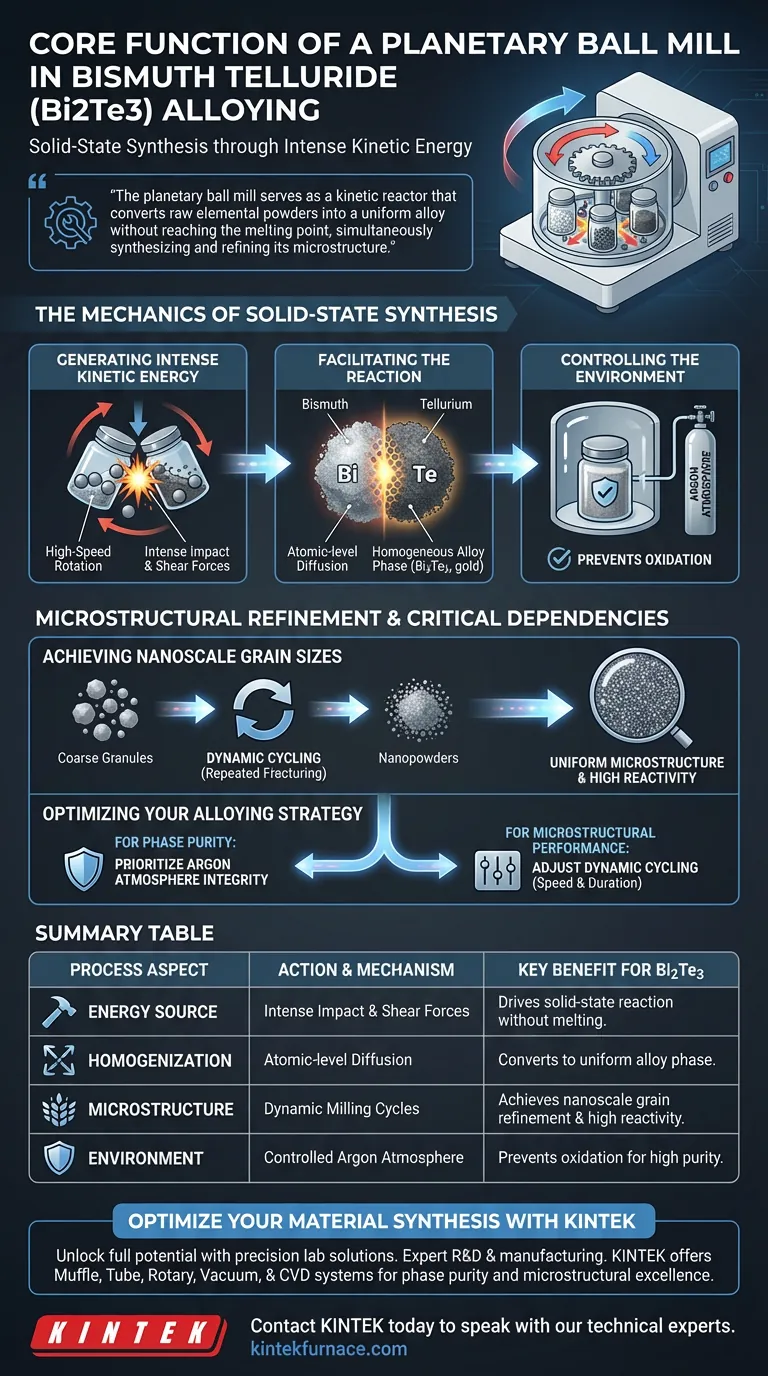

La función principal de un molino de bolas planetario en el procesamiento de Telururo de Bismuto (Bi2Te3) es impulsar una reacción en estado sólido a través de la energía mecánica en lugar del calor únicamente. Al utilizar una rotación de alta velocidad para generar fuerzas intensas de impacto y cizallamiento, el molino fuerza físicamente los polvos de bismuto y telurio de alta pureza a reaccionar y fusionarse en una aleación homogénea dentro de una atmósfera protectora de argón.

El molino de bolas planetario sirve como un reactor cinético que convierte los polvos elementales crudos en una aleación uniforme sin alcanzar el punto de fusión. Su valor crítico radica en sintetizar simultáneamente el material y refinar su microestructura, produciendo nanopolvos reactivos que son esenciales para aplicaciones de alto rendimiento.

La Mecánica de la Síntesis en Estado Sólido

Generación de Energía Cinética Intensa

El molino de bolas planetario opera sometiendo los frascos de molienda a una rotación de alta velocidad.

Este movimiento crea un entorno complejo donde los medios de molienda (bolas) colisionan con el material y las paredes del frasco. Estas colisiones generan las intensas fuerzas de impacto y cizallamiento necesarias para fracturar y soldar en frío las partículas repetidamente.

Facilitación de la Reacción

A diferencia de los métodos de fusión tradicionales, este proceso se basa en una reacción en estado sólido.

La energía mecánica introducida por el molino descompone las estructuras cristalinas del bismuto y el telurio crudos. Esto permite que los elementos se difundan entre sí a nivel atómico, convirtiendo los polvos distintos en una única fase de aleación homogénea.

Control del Entorno

La integridad de la aleación de Bi2Te3 depende en gran medida del entorno de procesamiento.

La molienda se realiza dentro de una atmósfera controlada de argón. Esto previene la oxidación durante el proceso de alta energía, asegurando que la aleación final mantenga la alta pureza requerida para aplicaciones semiconductoras o termoeléctricas.

Refinamiento Microestructural

Logro de Tamaños de Grano a Nanoescala

Más allá de la simple mezcla, el molino de bolas planetario es una herramienta para el refinamiento de grano.

El ciclo dinámico del proceso de molienda fractura continuamente el material. Con el tiempo, esto reduce significativamente el tamaño de las partículas, lo que resulta en la producción de nanopolvos en lugar de gránulos gruesos.

Mejora de la Reactividad del Material

La reducción del tamaño de las partículas tiene un impacto directo en las propiedades del material.

Al crear una microestructura uniforme compuesta de nanopolvos, la relación superficie-volumen aumenta drásticamente. Esto conduce a una alta reactividad en el polvo resultante, lo que a menudo es un requisito previo para pasos de consolidación posteriores, como el sinterizado.

Dependencias Críticas del Proceso

La Necesidad del Ciclo Dinámico

Lograr las propiedades deseadas de la aleación no es inmediato.

El proceso depende del ciclo dinámico del molino durante una duración determinada. Sin suficiente tiempo de ciclo y aporte de energía, el material puede no alcanzar un estado verdaderamente homogéneo o lograr el refinamiento de grano necesario.

Integridad de la Atmósfera

El aspecto "mecánico" de la aleación termomecánica genera calor y superficies nuevas.

Si la atmósfera de argón se ve comprometida, las superficies frescas altamente reactivas del bismuto y el telurio se oxidarán inmediatamente. Esto hace que el material sea inútil para aplicaciones de alta eficiencia, lo que subraya la necesidad de un control ambiental riguroso.

Optimización de su Estrategia de Aleación

Si su enfoque principal es la Pureza de Fase:

- Priorice la integridad de la atmósfera controlada de argón para prevenir la oxidación durante la reacción en estado sólido de alta energía.

Si su enfoque principal es el Rendimiento Microestructural:

- Ajuste los parámetros de ciclo dinámico (velocidad y duración) para maximizar las fuerzas de impacto, asegurando la producción de nanopolvos finos y uniformes.

El molino de bolas planetario no es solo un molinillo; es un instrumento cinético que diseña la estructura fundamental del Telururo de Bismuto para desbloquear todo su potencial.

Tabla Resumen:

| Aspecto del Proceso | Acción y Mecanismo | Beneficio Clave para Bi2Te3 |

|---|---|---|

| Fuente de Energía | Fuerzas Intensas de Impacto y Cizallamiento | Impulsa la reacción en estado sólido sin alcanzar puntos de fusión. |

| Homogeneización | Difusión a Nivel Atómico | Convierte polvos elementales en una fase de aleación única y uniforme. |

| Microestructura | Ciclos de Molienda Dinámica | Logra refinamiento de grano a nanoescala y alta reactividad. |

| Entorno | Atmósfera Controlada de Argón | Previene la oxidación para mantener alta pureza en semiconductores. |

Optimice su Síntesis de Materiales con KINTEK

Desbloquee todo el potencial de sus aleaciones de Telururo de Bismuto con soluciones de laboratorio de precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de equipos de alto rendimiento que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD. Ya sea que necesite hornos de laboratorio estándar de alta temperatura o sistemas totalmente personalizables para necesidades de investigación únicas, proporcionamos las herramientas para garantizar la pureza de fase y la excelencia microestructural.

¿Listo para mejorar su proceso de aleación? Contacte a KINTEK hoy mismo para hablar con nuestros expertos técnicos.

Guía Visual

Referencias

- Mohamed Abdelnaser Mansour, Ahmed Abdelmoneim. Enhancing the thermoelectric properties for hot-isostatic-pressed Bi2Te3 nano-powder using graphite nanoparticles. DOI: 10.1007/s10854-024-12389-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué es necesario un crisol de alúmina al sintetizar U0.92Mn3Si2C dentro de un tubo de cuarzo? Garantizar la integridad del recipiente

- ¿Qué papel juega un molde de grafito de alta pureza durante el proceso de sinterización SPS de Al2O3-TiC? Desbloquee la eficiencia del proceso

- ¿Qué funciones de seguridad y medioambientales desempeñan los sistemas de extracción de laboratorio y antorcha en la pirólisis? Garantice un espacio de trabajo de laboratorio seguro

- ¿Por qué los moldes de grafito de alta pureza son esenciales para el sinterizado de aleaciones de selenuro de estaño (SnSe)? Clave para resultados precisos de SPS

- ¿Qué papel juega un controlador de flujo másico de alta precisión en la evaluación de la selectividad de gases de los sensores de sulfuro de galio?

- ¿Por qué se prefiere un bote de carbono vítreo a un crisol de alúmina para Na3Cu4Se4? Asegurando la pureza de fase en la síntesis por fundente

- ¿Por qué se prefieren los crisoles de alúmina de alta pureza sobre los crisoles de cuarzo a 1873 K? Garantice la precisión a temperaturas extremas

- ¿Cómo afecta el diseño geométrico de una canasta de muestra a la precisión de la medición en el análisis termogravimétrico?