La preferencia por un bote de carbono vítreo en lugar de los crisoles de alúmina estándar está dictada por la extrema corrosividad química del fundente de hidróxido de metal alcalino y yoduro de sodio utilizado en esta síntesis. Si bien la alúmina es suficiente para muchas reacciones, se degrada rápidamente cuando se expone a esta mezcla específica de sal fundida altamente activa. El carbono vítreo proporciona la inercia química necesaria para evitar que el recipiente reaccione con el fundente y contamine el producto final.

La síntesis de Na3Cu4Se4 depende del mantenimiento de un entorno químicamente prístino en medio de un fundente altamente agresivo. El carbono vítreo es el facilitador crítico, que ofrece una resistencia química superior que previene la degradación del crisol y asegura la pureza de fase del material final.

El Desafío de la Corrosividad del Fundente

Comprendiendo el Entorno de Reacción

La síntesis de la fase Na3Cu4Se4 utiliza un fundente específico de sal fundida mixta de hidróxido de metal alcalino y yoduro de sodio.

Esta mezcla crea un entorno químico altamente activo que es mucho más agresivo que las reacciones de estado sólido estándar.

La Vulnerabilidad de las Cerámicas

Los materiales cerámicos tradicionales, como la alúmina (óxido de aluminio) o la porcelana, son generalmente susceptibles al ataque de fundentes alcalinos fuertes.

Cuando estos crisoles se exponen a la mezcla de hidróxido fundido, las paredes del contenedor comienzan a disolverse o reaccionan químicamente con el fundente.

Por Qué el Carbono Vítreo es Superior

Resistencia Química Inigualable

El carbono vítreo se distingue de las cerámicas estándar porque posee una resistencia química superior a las sales corrosivas.

Permanece inerte incluso en contacto directo con el fundente de hidróxido de metal alcalino altamente activo.

Estabilidad Térmica

Además de la inercia química, el carbono vítreo ofrece una excelente estabilidad térmica a las temperaturas requeridas para esta síntesis.

Esto asegura que el bote mantenga su integridad estructural durante los ciclos de calentamiento y enfriamiento del método de fundente.

Preservando la Pureza de Fase

El objetivo final de usar carbono vítreo es proteger la integridad de la fase Na3Cu4Se4.

Al utilizar un material que no se lixivia en el fundente, se asegura que el producto final permanezca libre de impurezas derivadas del contenedor.

Errores Comunes a Evitar

El Riesgo de Degradación del Crisol

Intentar esta síntesis en un crisol de alúmina o porcelana es un error común que conduce a la falla del recipiente.

El fundente corrosivo grabará el crisol, pudiendo causar que se agriete o filtre durante el procedimiento.

Contaminación de la Carga

La desventaja más significativa de usar el recipiente incorrecto es la contaminación química.

A medida que un crisol de alúmina se degrada, los átomos de aluminio y oxígeno se introducen en el fundente fundido, comprometiendo la pureza de la fase Na3Cu4Se4 desequilibrada de la carga.

Tomando la Decisión Correcta para Su Objetivo

Seleccionar el recipiente de reacción correcto no es una cuestión de costo, sino de compatibilidad química con su sistema de fundente específico.

- Si su enfoque principal es la Pureza de Fase: Use carbono vítreo para asegurar que ningún elemento extraño se lixivie del crisol a su red cristalina.

- Si su enfoque principal es la Estabilidad del Fundente: Evite las cerámicas a base de óxido (como la alúmina) siempre que trabaje con fundentes agresivos de hidróxido de metal alcalino para prevenir fugas de reacción.

El éxito de una síntesis por sales fundidas a menudo depende tanto de la inercia del contenedor como de la estequiometría de los reactivos.

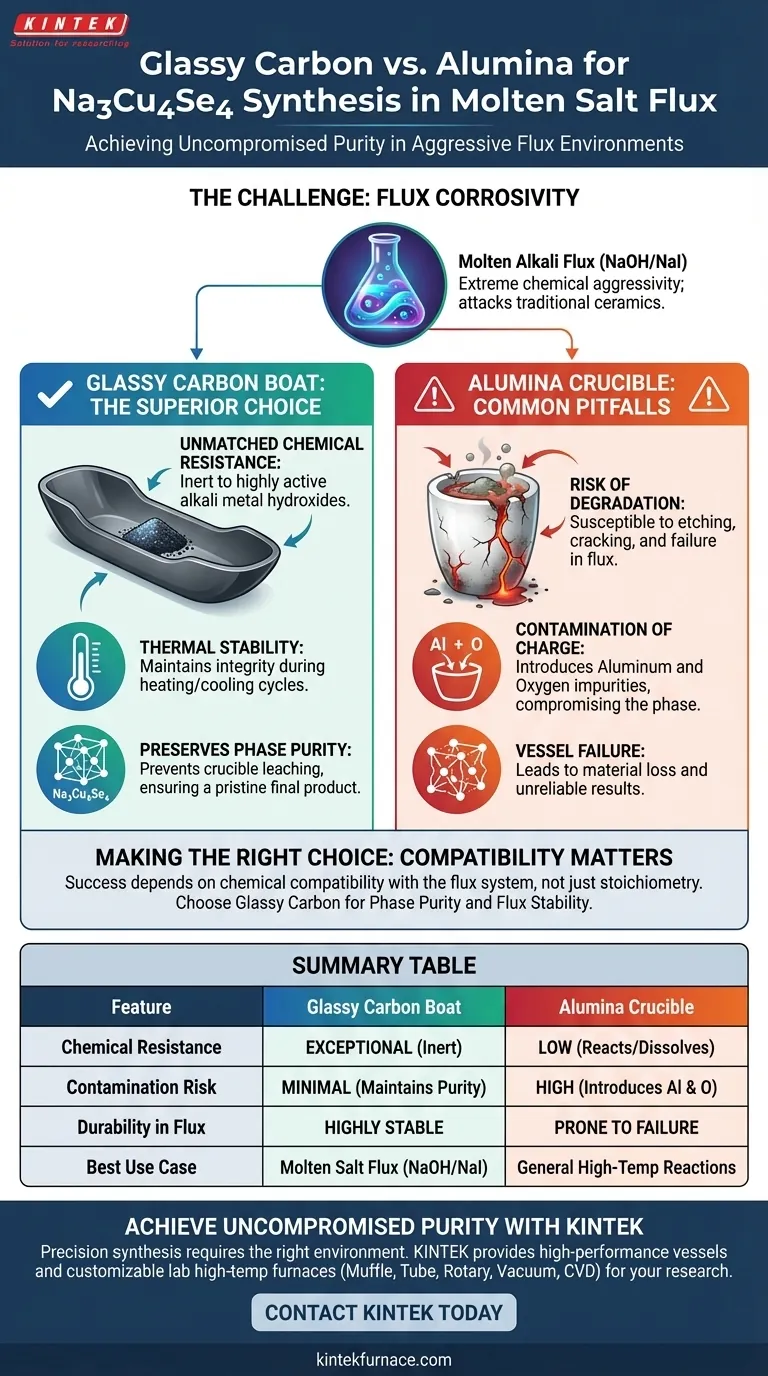

Tabla Resumen:

| Característica | Bote de Carbono Vítreo | Crisol de Alúmina |

|---|---|---|

| Resistencia Química | Excepcional; inerte a los hidróxidos alcalinos | Baja; reacciona y se disuelve en el fundente |

| Riesgo de Contaminación | Mínimo; mantiene la pureza de fase | Alto; introduce impurezas de Al y O |

| Durabilidad en Fundente | Altamente estable y duradero | Propenso a grabarse, agrietarse y filtrarse |

| Mejor Caso de Uso | Sistemas de fundente de sales fundidas (NaOH/NaI) | Reacciones de estado sólido generales a alta temperatura |

Logre una Pureza de Material Incomprometida con KINTEK

La precisión en la síntesis de materiales comienza con el entorno adecuado. Ya sea que esté realizando complejas reacciones de fundente de sales fundidas o sinterización a alta temperatura, KINTEK proporciona los recipientes y equipos de alto rendimiento que su investigación exige. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para cumplir con sus requisitos únicos de compatibilidad química y térmica.

No permita que la degradación del crisol comprometa sus resultados. Contacte a KINTEK hoy mismo para discutir sus necesidades específicas con nuestro equipo técnico y descubrir cómo nuestras soluciones avanzadas de laboratorio pueden mejorar la eficiencia de su laboratorio y garantizar el éxito de sus proyectos de síntesis más desafiantes.

Guía Visual

Referencias

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo contribuyen los moldes o soportes especializados a la estandarización de las muestras de lodo? Optimice la precisión en el secado

- ¿Cuál es el propósito de una cama de polvo de alúmina? Optimizar el Desaglutinante Térmico para Piezas Cerámicas Impresas en 3D

- ¿Qué condiciones necesarias proporciona una cámara de vacío para la deposición de vapor? Síntesis de nanofluidos de alta pureza

- ¿Qué papel juegan los controladores de flujo másico en la gasificación? Logre un control preciso de la atmósfera en hornos de laboratorio

- ¿Cuál es la capacidad del tanque de la bomba de vacío de circulación de agua? Encuentre el ajuste perfecto para su laboratorio

- ¿Por qué son importantes los bastidores de soporte para el tubo del horno de alúmina? Evitan la deformación y falla a altas temperaturas

- ¿Por qué es necesario un crisol de alúmina al sintetizar U0.92Mn3Si2C dentro de un tubo de cuarzo? Garantizar la integridad del recipiente

- ¿Cuáles son las funciones de un crisol de nitruro de boro (BN) y del polvo de empaquetamiento interno? Optimice el Sinterizado de Si3N4 Ahora