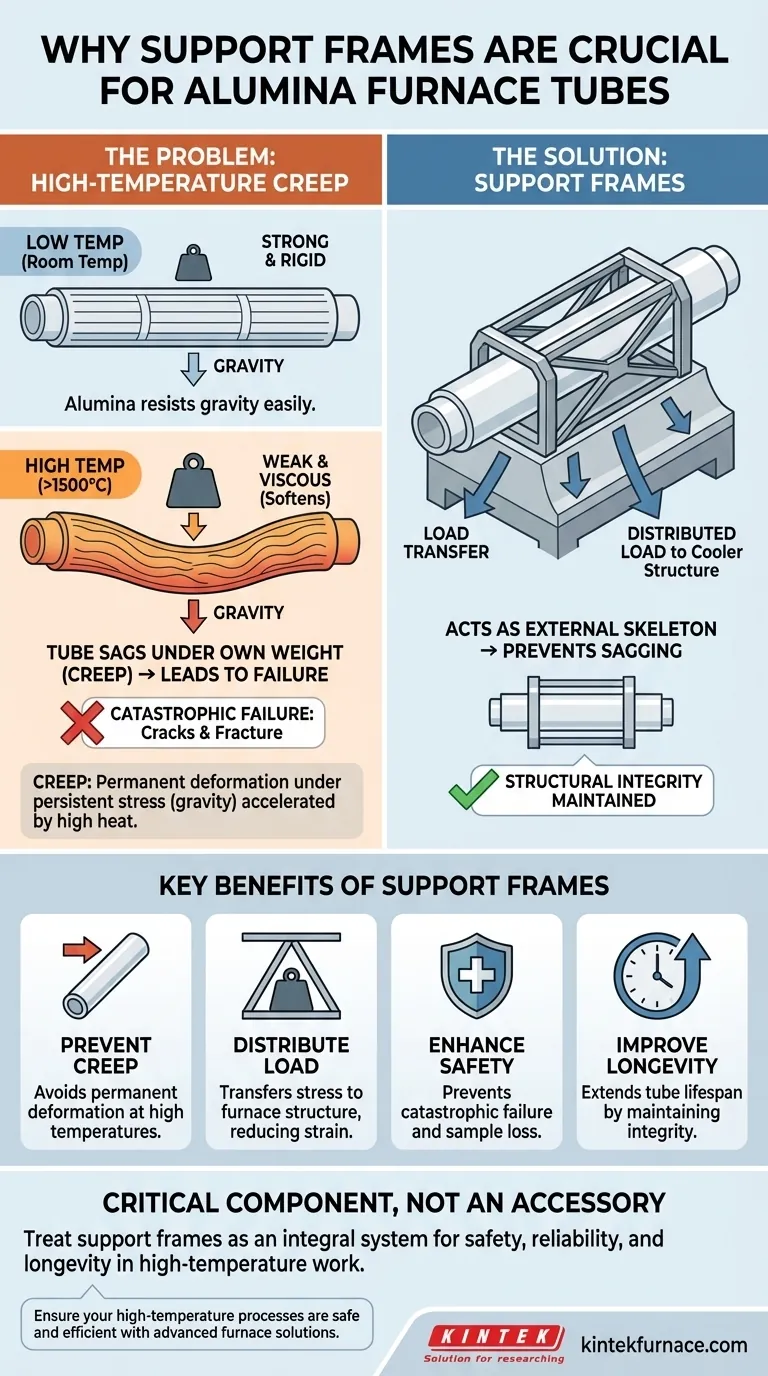

En esencia, los bastidores de soporte son esenciales para evitar que un tubo de horno de alúmina se deforme y se rompa bajo su propio peso a altas temperaturas. Si bien la alúmina es increíblemente fuerte a temperatura ambiente, pierde una cantidad significativa de su integridad estructural cuando se calienta por encima de los 1.500 °C, lo que la hace vulnerable a la fuerza constante y sutil de la gravedad.

A las temperaturas extremas a las que operan los tubos de alúmina, el material comienza a comportarse menos como una cerámica rígida y más como un fluido altamente viscoso. Los bastidores de soporte no son solo accesorios; son la contramedida estructural crítica para la deflexión inducida por la gravedad, conocida como fluencia, que de otro modo conduciría a una falla catastrófica del tubo.

El problema principal: la fluencia a alta temperatura

Para comprender el papel de los bastidores de soporte, primero debe comprender la principal amenaza que están diseñados para combatir: la fluencia. Este fenómeno es la razón central por la que los tubos horizontales sin soporte fallan.

¿Qué es la fluencia?

La fluencia es la tendencia de un material sólido a moverse lentamente o deformarse permanentemente bajo la influencia de una tensión mecánica persistente. Es una deformación dependiente del tiempo que se acelera considerablemente a temperaturas elevadas.

Piense en una regla de plástico colocada entre dos libros. A temperatura ambiente, puede soportar su propio peso indefinidamente. Pero si le añade un pequeño peso en el centro y la deja en un coche caliente, con el tiempo descubrirá que se ha doblado permanentemente. Esto es fluencia.

Por qué la alúmina es susceptible

La alúmina (Al₂O₃) se elige por su excepcional resistencia al calor, con una temperatura de trabajo que a menudo supera los 1600 °C. Sin embargo, este es precisamente el rango de temperatura donde su resistencia mecánica disminuye y la fluencia se convierte en un factor significativo.

El material esencialmente se ablanda, perdiendo su rigidez. La misma propiedad que lo hace útil —su capacidad para soportar altas temperaturas— también lo hace vulnerable a la deformación estructural con el tiempo.

La fuerza invisible de la gravedad

Para un tubo largo y horizontal, su propio peso crea una tensión de flexión constante que se concentra principalmente en su punto medio. A temperatura ambiente, la resistencia de la alúmina resiste fácilmente esta tensión.

A 1600 °C, esta misma fuerza inmutable de la gravedad actúa ahora sobre un material mucho más débil y blando. El tubo comienza a ceder bajo su propio peso, lo que provoca una deformación.

Cómo los bastidores de soporte resuelven el problema

Los bastidores de soporte son una solución de ingeniería directa y eficaz al problema de la fluencia a alta temperatura.

Proporcionar refuerzo estructural

Los bastidores actúan como un esqueleto externo para el tubo. Al proporcionar puntos de contacto a lo largo de su longitud, mantienen físicamente el tubo en la posición horizontal deseada, evitando que se combe.

Distribución de la carga

Lo más importante es que los bastidores de soporte transfieren el peso del tubo lejos del propio tubo y hacia la estructura principal y más fría del horno. Esto neutraliza eficazmente la tensión de flexión que, de otro modo, causaría la deformación del tubo.

Prevención de fallos catastróficos

Sin soporte, la deflexión inicial (fluencia) eventualmente provocará grietas a medida que la deformación supere los límites del material. Debido a que la alúmina es una cerámica frágil, no se dobla con gracia; se fractura. Esta falla puede resultar en la pérdida de la muestra, daños a los elementos calefactores del horno y un riesgo de seguridad significativo.

Comprender los límites del material

La necesidad de bastidores de soporte destaca una compensación crítica en la ciencia de los materiales. Si bien la alúmina es un material superior para trabajos a alta temperatura, no está exenta de debilidades.

La fragilidad inherente de la alúmina

Las referencias señalan que la alúmina tiene una mala resistencia al choque térmico. Esto indica su naturaleza frágil. Los materiales frágiles son muy fuertes bajo compresión, pero débiles bajo tensión.

Cuando un tubo se combe, la superficie superior se comprime, pero la superficie inferior se estira. Esta tensión de tracción es lo que finalmente causa la formación y propagación de una grieta, lo que lleva a una fractura repentina.

El único propósito de los bastidores

Es crucial reconocer que los bastidores de soporte solo resuelven el problema de la tensión mecánica por fluencia. No hacen nada para prevenir fallas por tensión térmica.

El calentamiento o enfriamiento rápido seguirá creando tensiones internas que pueden agrietar el tubo, un fenómeno conocido como choque térmico. Los protocolos de rampa de temperatura adecuados son tan críticos como el soporte mecánico.

Aplicación de esto a su trabajo

Su enfoque para el funcionamiento del horno debe tratar el bastidor de soporte como un componente integral del sistema, no como un accesorio opcional.

- Si su enfoque principal es la longevidad y la seguridad del equipo: Utilice siempre y mantenga adecuadamente los bastidores de soporte para cualquier tubo de alúmina orientado horizontalmente que opere cerca de su temperatura máxima.

- Si su enfoque principal es la fiabilidad del proceso: Considere los soportes como esenciales para evitar fallas catastróficas que conduzcan a la pérdida de muestras y costosos tiempos de inactividad.

- Si está diseñando o especificando un horno: Insista en estructuras de soporte integradas, especialmente para tubos más largos, para contrarrestar la fluencia a alta temperatura desde el principio.

Comprender este principio transforma el bastidor de soporte de un simple accesorio en un componente crítico para un trabajo seguro y exitoso a alta temperatura.

Tabla resumen:

| Función | Beneficio |

|---|---|

| Prevenir la fluencia | Evita la deformación permanente por gravedad a altas temperaturas |

| Distribuir la carga | Transfiere la tensión a la estructura del horno, reduciendo la tensión del tubo |

| Mejorar la seguridad | Evita la falla catastrófica del tubo y la pérdida de la muestra |

| Mejorar la longevidad | Prolonga la vida útil del tubo manteniendo la integridad estructural |

Asegure que sus procesos a alta temperatura sean seguros y eficientes con las soluciones avanzadas de hornos de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura personalizados, que incluyen hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?