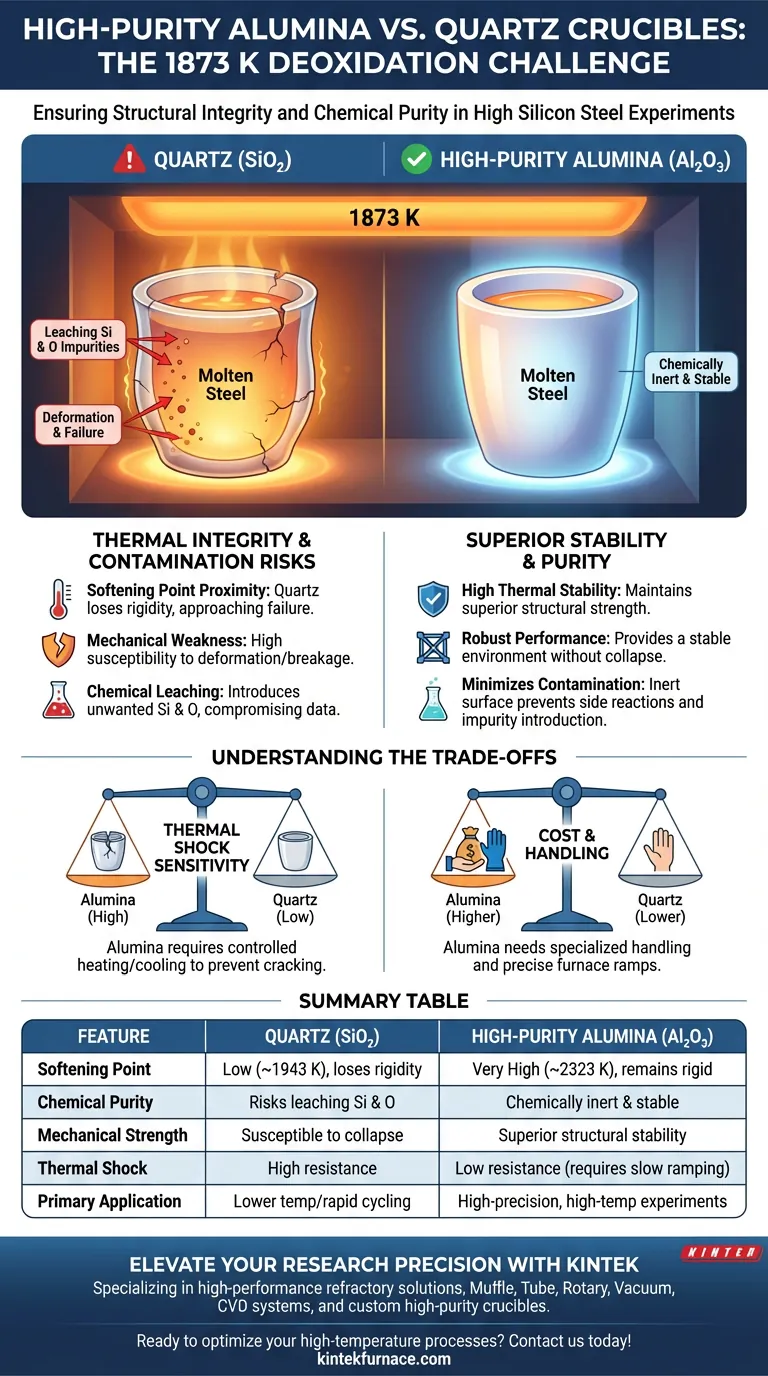

A la temperatura extrema de 1873 K, la elección del material del crisol dicta la integridad física y la pureza química del fundido de acero. Se prefiere la alúmina de alta pureza porque mantiene la rigidez estructural y la inercia química, mientras que el cuarzo se acerca a su punto de reblandecimiento, lo que provoca fallos mecánicos y una contaminación significativa del fundido.

La selección de crisoles de alúmina garantiza la precisión experimental al prevenir el colapso estructural y la lixiviación química que ocurren cuando el cuarzo se lleva a sus límites térmicos a 1873 K.

Integridad Térmica a Temperaturas Extremas

El Punto de Reblandecimiento del Cuarzo

A 1873 K, el cuarzo (dióxido de silicio) opera peligrosamente cerca de su punto de reblandecimiento. Esta proximidad hace que el material pierda su rigidez estructural, haciéndolo muy susceptible a la deformación o rotura durante el experimento.

La Resistencia Superior de la Alúmina

En contraste, la alúmina de alta pureza exhibe una estabilidad térmica y una resistencia mecánica superiores a estas temperaturas elevadas. Permanece físicamente robusta, proporcionando un entorno estable para la desoxidación de acero de alta pureza sin el riesgo de colapso del recipiente.

Minimización de la Contaminación Química

Prevención de la Introducción de Impurezas No Deseadas

Cuando el cuarzo se deforma a altas temperaturas, puede introducir impurezas no deseadas de silicio y oxígeno en el fundido de acero. Esta contaminación compromete los datos experimentales, ya que se vuelve imposible distinguir entre el silicio añadido y el silicio lixiviado del crisol.

Reducción de Reacciones Secundarias mediante la Estabilidad de la Superficie

La alúmina de alta pureza mantiene una superficie lisa e intacta durante todo el proceso de calentamiento. Esta consistencia física reduce significativamente la probabilidad de reacciones secundarias entre la pared del crisol y el acero fundido.

Comprensión de las Compensaciones

Sensibilidad al Choque Térmico

Si bien la alúmina es estructuralmente superior a 1873 K, es más sensible al choque térmico que el cuarzo. Esto significa que los ciclos de calentamiento y enfriamiento deben controlarse cuidadosamente para evitar que la alúmina se agriete debido a cambios rápidos de temperatura.

Compatibilidad de Materiales y Costo

La alúmina de alta pureza es generalmente más costosa que el cuarzo y puede requerir un manejo especializado. Los investigadores deben equilibrar la necesidad de resultados de alta pureza con los mayores costos operativos y la necesidad de rampas de horno precisas.

Cómo Aplicar Esto a Su Proyecto

Antes de comenzar un experimento de desoxidación a alta temperatura, evalúe la elección de su material en función de las siguientes prioridades:

- Si su enfoque principal es la Precisión Química: Utilice alúmina de alta pureza para garantizar que ningún silicio u oxígeno exógeno altere la composición de su fundido.

- Si su enfoque principal es la Fiabilidad Estructural: Elija alúmina por su alta resistencia mecánica a 1873 K para evitar la deformación del crisol durante experimentos de larga duración.

- Si su enfoque principal son los Ciclos Térmicos Rápidos: Tenga cuidado con la alúmina e implemente velocidades de calentamiento lentas para mitigar su sensibilidad inherente al choque térmico.

Elegir el material refractario adecuado es el primer paso para garantizar que sus resultados experimentales reflejen la química del acero en lugar de las limitaciones del contenedor.

Tabla Resumen:

| Característica | Cuarzo (SiO2) | Alúmina de Alta Pureza (Al2O3) |

|---|---|---|

| Punto de Reblandecimiento | Bajo (~1943 K), pierde rigidez a 1873 K | Muy Alto (~2323 K), permanece rígido |

| Pureza Química | Riesgo de lixiviación de Si y O en el fundido | Químicamente inerte y estable |

| Resistencia Mecánica | Susceptible a deformación/colapso | Estabilidad estructural superior |

| Choque Térmico | Alta resistencia | Baja resistencia (requiere rampas lentas) |

| Aplicación Principal | Temperaturas más bajas o ciclos rápidos | Experimentos de alta precisión y alta temperatura |

Mejore la Precisión de su Investigación con KINTEK

No permita que el fallo del crisol comprometa sus datos experimentales. En KINTEK, nos especializamos en soluciones refractarias de alto rendimiento diseñadas para los entornos térmicos más exigentes. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de laboratorio personalizables de alta temperatura y crisoles de alta pureza adaptados a sus especificaciones únicas. Ya sea que esté realizando desoxidación de acero de alta pureza o síntesis de materiales avanzados, nuestros expertos técnicos están listos para ayudarle a seleccionar los materiales y equipos ideales para el éxito.

¿Listo para optimizar sus procesos de alta temperatura? ¡Contáctenos hoy mismo para discutir sus necesidades de laboratorio personalizadas!

Guía Visual

Referencias

- Sanjay Pindar, Manish M. Pande. Influence of Ferrosilicon Addition on Silicon-oxygen Equilibria in High-silicon Steels. DOI: 10.2355/isijinternational.isijint-2024-018

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función de un tanque de enfriamiento por agua? Captura de microestructuras en acero resistente a la intemperie

- ¿Cuáles son las ventajas de los detectores BSE de alta temperatura? Desbloquee el análisis composicional en tiempo real hasta 1000 °C

- ¿Qué papel juegan los controladores de flujo másico en la gasificación? Logre un control preciso de la atmósfera en hornos de laboratorio

- ¿Por qué es necesario un controlador de flujo másico (MFC) de alta precisión en la fundición de aleaciones de ferroníquel? Garantizar la pureza del metal

- ¿Qué papel juegan los tubos de cuarzo en la fabricación de semiconductores? Esenciales para la pureza y los procesos de alta temperatura

- ¿Cuáles son las ventajas mecánicas y químicas de los tubos de cerámica de alúmina? Descubra su durabilidad para entornos corrosivos y de alta temperatura

- ¿Por qué se utiliza un crisol de porcelana cubierto para la calcinación de carbón activado? Asegure su rendimiento de carbono de alta calidad

- ¿Qué papel juega un crisol de corindón en el proceso de sinterización de cerámica? Garantiza la integridad de materiales de alta pureza