En la fabricación de semiconductores, los tubos de cuarzo son los guardianes invisibles de la pureza y la precisión. Funcionan como cámaras de proceso ultra puras y de alta temperatura para los pasos de fabricación más críticos. Estos tubos crean un entorno controlado y libre de contaminantes donde las obleas de silicio se someten a calor extremo para procesos como la oxidación térmica, la deposición de película delgada y el grabado químico.

El desafío central en la fabricación de semiconductores es gestionar el calor extremo y prevenir la contaminación microscópica. El cuarzo es el material predeterminado para los tubos de proceso porque combina de manera única una pureza química excepcional con la capacidad de soportar temperaturas extremas sin deformarse ni reaccionar, salvaguardando la integridad de los circuitos integrados que se están construyendo.

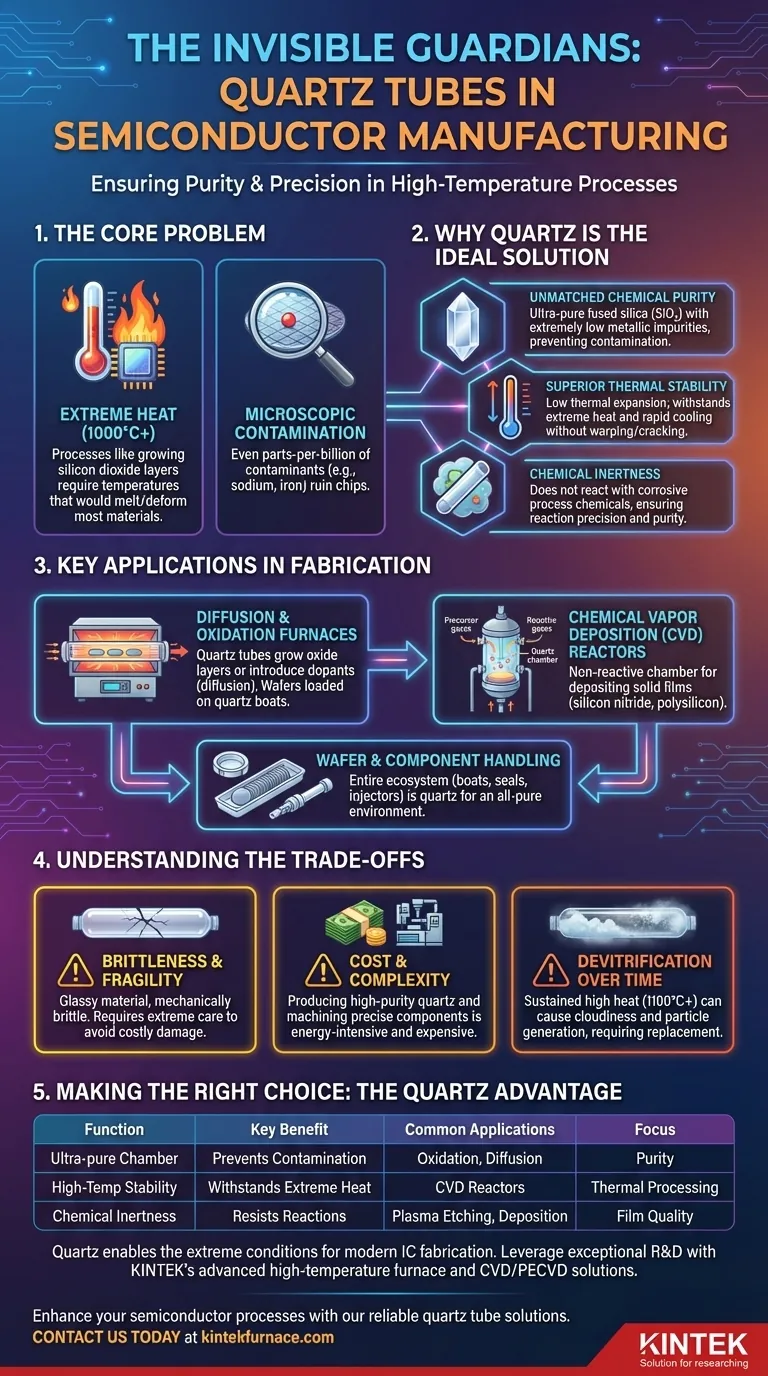

El Problema Central: Contaminación y Calor Extremo

La fabricación de semiconductores lleva los materiales a sus límites absolutos. Los dos desafíos fundamentales que el cuarzo resuelve directamente son la necesidad de un entorno ultralimpio y la capacidad de soportar temperaturas increíblemente altas.

La Necesidad de Pureza Absoluta

En la fabricación de microchips, un solo átomo no deseado puede ser un defecto crítico. Los contaminantes como el sodio o el hierro, incluso en concentraciones de partes por billón, pueden migrar a la oblea de silicio y alterar sus propiedades eléctricas, inutilizando el chip.

Por lo tanto, la cámara donde se procesan las obleas no debe introducir ninguna impureza.

El Desafío del Procesamiento a Alta Temperatura

Muchos pasos críticos, como el crecimiento de una capa aislante de dióxido de silicio, requieren temperaturas muy superiores a los 1000 °C (1832 °F).

A estas temperaturas, la mayoría de los materiales se derretirían, deformarían o reaccionarían con los gases del proceso, liberando contaminantes y destruyendo los delicados circuitos de la oblea.

Por Qué el Cuarzo es la Solución Ideal

El cuarzo, que es una forma de sílice fundida (SiO₂) de alta pureza, posee una combinación de propiedades que lo hacen casi perfectamente adecuado para este exigente papel.

Pureza Química Inigualable

El cuarzo de alta pureza es uno de los materiales más puros que se pueden fabricar a escala. Contiene niveles extremadamente bajos de impurezas metálicas, lo que evita que se filtren y contaminen las obleas de silicio durante los pasos de alta temperatura.

Estabilidad Térmica Superior

El cuarzo tiene un coeficiente de expansión térmica muy bajo. Esto significa que puede calentarse a temperaturas extremas y enfriarse sin una expansión o contracción significativa, lo que evita que se deforme, agriete o rompa bajo tensión térmica.

Inercia Química

El cuarzo no reacciona con los productos químicos altamente reactivos y corrosivos utilizados en procesos como la Deposición Química de Vapor (CVD) o el grabado con plasma. Esto asegura que el tubo en sí no interfiera con las reacciones químicas precisas necesarias para depositar o eliminar películas en la oblea.

Aplicaciones Clave en el Proceso de Fabricación

Los componentes de cuarzo se utilizan dondequiera que las obleas estén expuestas a calor intenso y productos químicos reactivos. El tubo es solo la parte más visible de un ecosistema de cuarzo más grande.

Hornos de Difusión y Oxidación

El tubo de cuarzo forma el cuerpo principal de un horno horizontal o vertical. Las obleas se cargan en el tubo sobre bandejas (o soportes) de cuarzo para asegurar un entorno totalmente de cuarzo.

Luego, los gases calientes se pasan a través del tubo para crecer una capa uniforme de dióxido de silicio (oxidación) o para introducir dopantes que modifican la conductividad eléctrica del silicio (difusión).

Reactores de Deposición Química de Vapor (CVD)

En CVD, el tubo de cuarzo actúa como la cámara de reacción. Se introducen gases precursores que reaccionan a altas temperaturas y depositan una película delgada sólida, como nitruro de silicio o polisilicio, sobre la superficie de las obleas.

La naturaleza no reactiva del cuarzo garantiza la pureza de la película depositada.

Manejo de Obleas y Componentes

Más allá del tubo de proceso principal, otros componentes dentro del horno también están hechos de cuarzo. Esto incluye las bandejas de obleas que sostienen las obleas, las tapas finales que sellan el tubo y los inyectores de gas que suministran los productos químicos del proceso.

Comprender las Compensaciones

Aunque el cuarzo es el estándar de la industria, no está exento de limitaciones. Comprender estas compensaciones es clave para gestionar eficazmente los procesos de semiconductores.

Fragilidad y Quebradizo

A pesar de su resistencia al choque térmico, el cuarzo es un vidrio y es mecánicamente frágil. Debe manipularse con extremo cuidado, ya que un impacto físico puede hacer que se agriete o se rompa, lo que provoca costosos tiempos de inactividad.

Costo y Complejidad de Fabricación

Producir cuarzo con la pureza casi perfecta requerida para la fabricación de semiconductores es un proceso costoso y que consume mucha energía. El mecanizado del material en tubos grandes y precisos y componentes complejos aumenta aún más el costo.

Desvitrificación con el Tiempo

A temperaturas sostenidas por encima de los 1100 °C, el cuarzo puede comenzar a perder su estructura vítrea (amorfa) y volver a un estado cristalino, un proceso llamado desvitrificación. Esto hace que el material se vuelva turbio, más quebradizo y propenso a generar partículas, lo que requiere su eventual reemplazo.

Tomar la Decisión Correcta para su Objetivo

La función del tubo de cuarzo está directamente ligada al objetivo específico del proceso. Su papel es siempre proteger la integridad de la oblea.

- Si su enfoque principal es el procesamiento térmico (oxidación/difusión): El papel del tubo de cuarzo es proporcionar un entorno térmico estable, inerte y ultralimpio, asegurando un crecimiento uniforme de la capa en cada oblea.

- Si su enfoque principal es la deposición de película delgada (CVD): El tubo de cuarzo sirve como una cámara no reactiva, garantizando la pureza de los gases precursores y la calidad de la película depositada resultante.

- Si su enfoque principal es prevenir la contaminación: La pureza intrínseca del cuarzo es su característica más crítica, actuando como la primera y mejor línea de defensa contra las impurezas que destruirían el rendimiento del dispositivo.

En última instancia, el uso de cuarzo para las cámaras de proceso es una decisión fundamental que permite las condiciones extremas necesarias para fabricar circuitos integrados modernos.

Tabla Resumen:

| Función | Beneficio Clave | Aplicaciones Comunes |

|---|---|---|

| Cámara de proceso ultra pura | Previene la contaminación de las obleas de silicio | Hornos de oxidación térmica, difusión |

| Estabilidad a alta temperatura | Soporta calor extremo sin deformarse | Reactores de Deposición Química de Vapor (CVD) |

| Inercia química | Resiste reacciones con gases de proceso | Grabado con plasma, deposición de película delgada |

| Compensaciones de fragilidad y costo | Requiere manipulación cuidadosa y alta pureza | Todos los procesos de semiconductores de alto calor |

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Mejore sus procesos de semiconductores con nuestras soluciones confiables de tubos de cuarzo: contáctenos hoy para saber cómo podemos apoyar sus objetivos de fabricación.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura