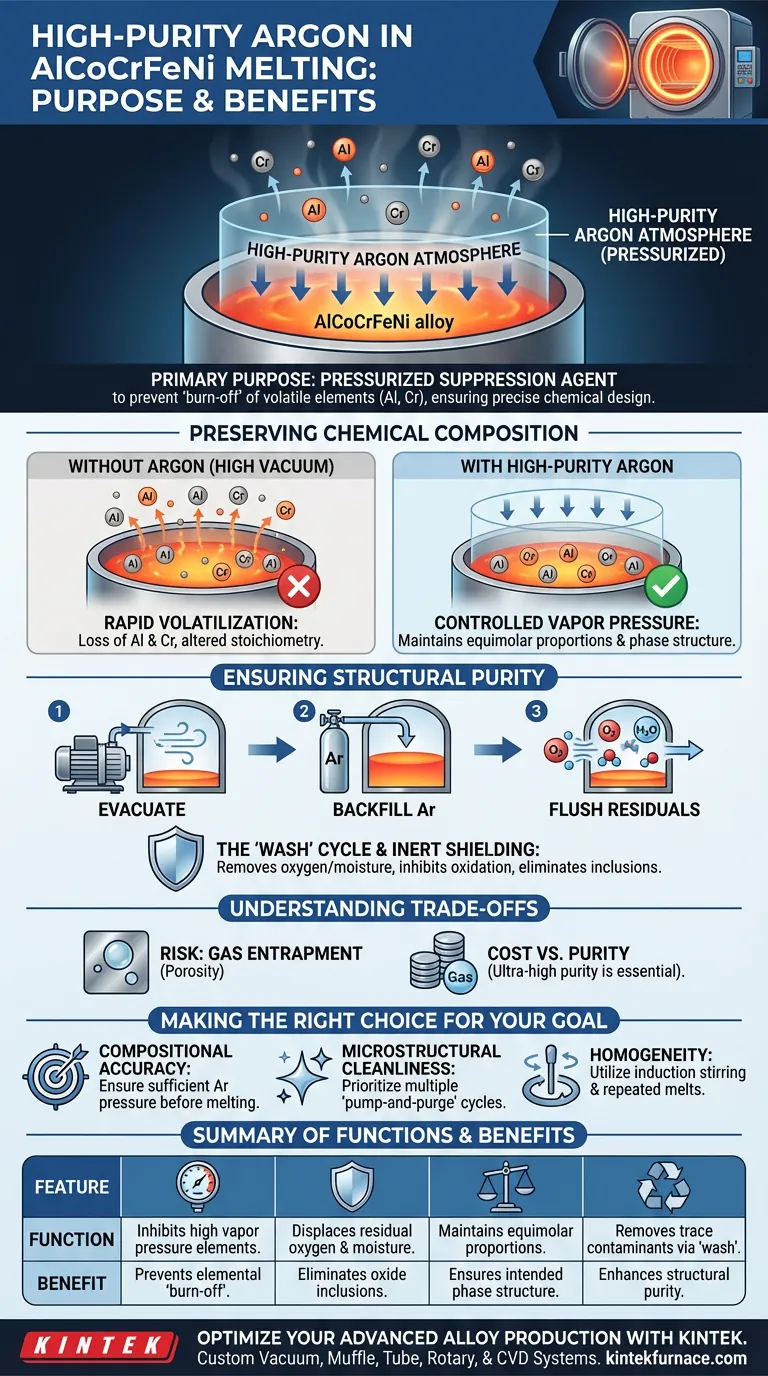

El propósito principal de utilizar un sistema de argón de alta pureza durante la fusión de aleaciones AlCoCrFeNi es actuar como un agente supresor presurizado que previene la pérdida de elementos volátiles. Si bien el horno de vacío elimina los contaminantes, la introducción de argón para alcanzar la presión atmosférica inhibe la "combustión" de elementos con altas presiones de vapor, asegurando que la aleación conserve su diseño químico preciso.

La atmósfera de argón es fundamental para estabilizar la estequiometría de la aleación; sin ella, los componentes reactivos se volatilizarían en alto vacío, alterando la composición química y comprometiendo la estructura de fase prevista de la aleación de alta entropía.

Preservación de la Composición Química

Control de la Presión de Vapor

En un entorno de alto vacío (como $10^{-5}$ mbar), el punto de ebullición de ciertos metales disminuye significativamente. Los elementos dentro del sistema AlCoCrFeNi, particularmente el Aluminio (Al) y el Cromo (Cr), tienen presiones de vapor relativamente altas.

Prevención de la Combustión Elemental

Si la aleación se fundiera únicamente bajo alto vacío, estos elementos volátiles se evaporarían o "quemarían" rápidamente. La introducción de argón de alta pureza crea un entorno de presión atmosférica que suprime físicamente esta evaporación.

Mantenimiento de Proporciones Equimolares

Las aleaciones de alta entropía dependen de estrictas proporciones composicionales (a menudo equimolares) para lograr sus propiedades únicas. Al inhibir la volatilización, el sistema de argón asegura que el producto final coincida con la química diseñada, previniendo desviaciones que alterarían la cinética de la transformación de fase.

Garantía de Pureza Estructural

El Ciclo de "Lavado"

Antes de que comience la fusión, el sistema de argón se utiliza a menudo en un proceso cíclico: la cámara se evacua y luego se vuelve a llenar con argón repetidamente. Esto elimina eficazmente el oxígeno residual y la humedad que la bomba de vacío por sí sola podría no eliminar de las paredes del horno.

Inhibición de la Oxidación

El aluminio y el cromo son altamente reactivos y propensos a formar óxidos instantáneamente al contacto con el oxígeno. La atmósfera inerte de argón actúa como un escudo protector, minimizando el contacto del fundido con cualquier aire residual.

Eliminación de Inclusiones

Al mantener niveles de oxígeno extremadamente bajos a través de esta protección inerte, el proceso previene la formación de inclusiones de óxido. Esto asegura la integridad estructural del lingote final y previene defectos que podrían actuar como puntos de falla.

Comprensión de las Compensaciones

El Riesgo de Atrapamiento de Gas

Si bien el rellenado con argón preserva la composición, introduce el riesgo de porosidad por gas. Si el fundido actúa como una trampa para el gas o si la solidificación ocurre demasiado rápido, las burbujas de argón pueden quedar atrapadas dentro del metal, creando vacíos que debilitan el material.

Costo vs. Pureza

El término "alta pureza" es una restricción operativa, no solo una etiqueta. El uso de argón industrial estándar puede introducir trazas de humedad u oxígeno, lo que anula por completo el propósito del sistema de vacío. El costo del gas de ultra alta pureza es una inversión necesaria para evitar la contaminación de los elementos reactivos Al y Cr.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su aleación AlCoCrFeNi, alinee su proceso con sus objetivos específicos de investigación o producción:

- Si su enfoque principal es la Precisión Composicional: Asegúrese de que el rellenado de argón alcance una presión suficiente antes de que el fundido alcance la temperatura de liquidus para suprimir la volatilización del Aluminio.

- Si su enfoque principal es la Limpieza Microestructural: Priorice múltiples ciclos de "bomba y purga" con argón antes de calentar para lavar mecánicamente el oxígeno residual de las paredes de la cámara.

- Si su enfoque principal es la Homogeneidad: Utilice el efecto de agitación por inducción dentro de la atmósfera de argón y repita el ciclo de fusión tres veces para eliminar la segregación química.

Controle la atmósfera y controlará la identidad fundamental de la aleación.

Tabla Resumen:

| Característica | Función en la Fusión de AlCoCrFeNi | Beneficio |

|---|---|---|

| Supresión de Presión | Inhibe elementos de alta presión de vapor (Al, Cr) | Previene la "combustión" elemental |

| Protección Inerte | Desplaza el oxígeno y la humedad residuales | Elimina inclusiones de óxido |

| Control Atmosférico | Mantiene proporciones equimolares | Asegura la estructura de fase prevista |

| Purga Cíclica | Elimina contaminantes traza mediante ciclos de "lavado" | Mejora la pureza estructural |

Optimice su Producción de Aleaciones Avanzadas con KINTEK

El control preciso de su entorno térmico es la diferencia entre una aleación de alta entropía exitosa y un fundido comprometido. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Vacío, Mufla, Tubo, Rotatorios y CVD de alto rendimiento, todos totalmente personalizables para satisfacer las rigurosas demandas de su laboratorio.

Ya sea que esté fundiendo sistemas reactivos AlCoCrFeNi o desarrollando materiales de próxima generación, nuestros hornos de alta temperatura proporcionan la estabilidad y pureza de la atmósfera que necesita. Contáctenos hoy para discutir sus necesidades únicas y ver cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su investigación y fabricación.

Guía Visual

Referencias

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar el tubo de horno de alúmina por primera vez? Asegure un uso inicial seguro con un acondicionamiento adecuado

- ¿Por qué las bolas de molienda de zirconia de alta pureza son preferibles al acero? Logre resultados de molienda de cerámica ultra pura

- ¿Qué papel desempeñan los moldes de grafito en el Sinterizado por Plasma de Chispa (SPS)? Mejora del rendimiento de los compuestos de alúmina

- ¿Cómo garantiza una prensa hidráulica de laboratorio de alta precisión la consistencia estructural? Dominio de los cuerpos cerámicos en verde

- ¿Qué papeles desempeñan los moldes de grafito de alta pureza en el SPS? Descubra el secreto de la sinterización superior por plasma de chispa

- ¿Qué opciones de voltaje están disponibles para la bomba de vacío circulante de agua? Elija el voltaje correcto para su laboratorio

- ¿Cómo optimiza el diseño de una caja de grafito la sulfuración de películas delgadas de Sb? Ideas clave para la uniformidad de la película

- ¿Cómo regula un Controlador de Flujo Másico (MFC) de precisión el gas portador de argón para afectar el crecimiento de nanohojas de WS2?