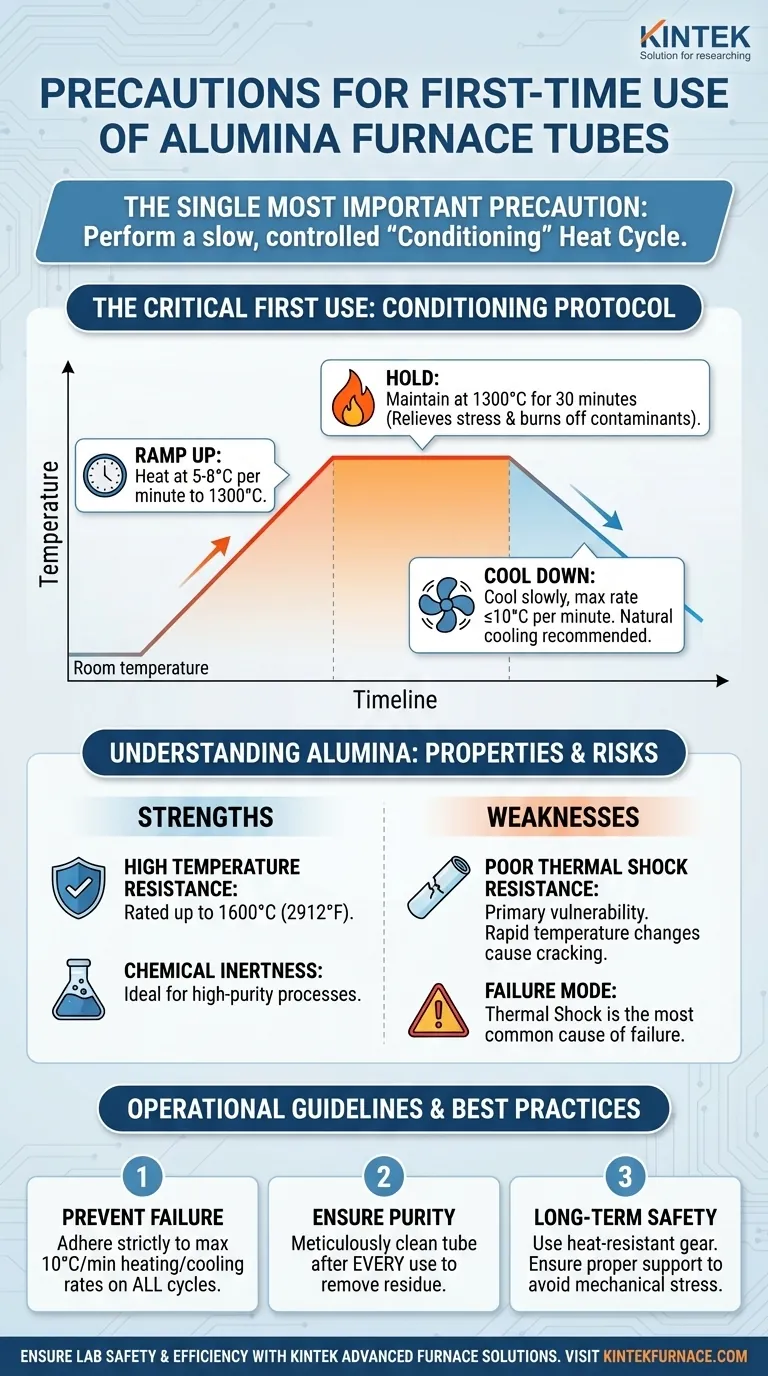

La precaución más importante al usar un tubo de horno de alúmina por primera vez es realizar un ciclo de calor de "acondicionamiento" lento y controlado. Debe precalentar el tubo a una velocidad de 5-8°C por minuto hasta 1300°C, mantenerlo a esa temperatura durante 30 minutos y luego permitir que se enfríe lentamente. Esta primera pasada no es para su experimento; su único propósito es preparar la cerámica para el servicio eliminando de forma segura las tensiones internas y los residuos de fabricación.

Un tubo de alúmina no está listo para usarse directamente de la caja. Su resistencia a temperaturas extremas viene con una debilidad crítica: sensibilidad a los cambios rápidos de temperatura. El ciclo de acondicionamiento inicial es un paso obligatorio para templar el material y prevenir fallos catastróficos.

El Primer Uso Crítico: Acondicionando su Tubo

Un tubo de alúmina nuevo contiene tensiones residuales y contaminantes de su proceso de fabricación. Un ciclo de calentamiento inicial deliberado y lento es esencial para eliminar estos problemas sin dañar la estructura cerámica.

Por Qué el Calentamiento Inicial Es Innegociable

Durante la fabricación, la cerámica desarrolla tensiones internas. También puede contener trazas de aglutinantes orgánicos o contaminantes superficiales.

Calentar el tubo por primera vez sin una pasada de acondicionamiento adecuada puede hacer que estas tensiones se liberen de manera desigual, lo que resulta en grietas. La alta temperatura también sirve para quemar limpiamente cualquier contaminante residual.

El Protocolo de Calentamiento Prescrito

Su primera pasada debe seguir un perfil de temperatura específico. El objetivo es calentar y enfriar el tubo de manera altamente controlada.

Aumente la temperatura a un ritmo de entre 5°C y 8°C por minuto. Una vez que el horno alcance los 1300°C, manténgala allí durante al menos 30 minutos. Esta rampa lenta previene el choque térmico, y el tiempo de mantenimiento asegura que todas las tensiones se alivien y los contaminantes se vaporicen.

El Enfriamiento Controlado Es Igual de Importante

Después de la permanencia de 30 minutos, debe enfriar el tubo con el mismo cuidado. Nunca permita que la velocidad de enfriamiento supere los 10°C por minuto.

El enfriamiento rápido es una causa principal de choque térmico y agrietará el tubo. El método más seguro es dejar que el horno se enfríe naturalmente mientras está programado para una rampa de descenso lenta.

Comprensión de las Propiedades Fundamentales de la Alúmina

Para utilizar un tubo de alúmina de manera efectiva, debe comprender sus fortalezas y debilidades fundamentales. Sus propiedades dictan los procedimientos de manipulación necesarios para una larga vida útil.

Su Fortaleza: Resistencia Extrema a la Temperatura y a los Químicos

Los tubos de alúmina (Al₂O₃) son apreciados por su alta pureza (a menudo superior al 99.6%) y su excepcional estabilidad a altas temperaturas, y muchos están clasificados para uso continuo hasta 1600°C (2912°F).

También son químicamente inertes, lo que los hace ideales para procesos de alta pureza y experimentos con materiales reactivos.

Su Debilidad: Poca Resistencia al Choque Térmico

La principal vulnerabilidad de la cerámica de alúmina es su escasa resistencia al choque térmico. Esta es la tendencia de un material a agrietarse cuando se somete a un cambio rápido de temperatura.

Cuando se calientan o enfrían demasiado rápido, diferentes partes del tubo se expanden o contraen a diferentes velocidades, creando una inmensa tensión interna que conduce a la fractura. Cada precaución de calentamiento y enfriamiento está diseñada para mitigar este riesgo específico.

Comprender las Compensaciones y Riesgos

Operar un tubo de alúmina implica equilibrar sus capacidades de alto rendimiento frente a su fragilidad inherente. Comprender los riesgos es clave para evitar fallos.

Choque Térmico: El Principal Modo de Fallo

Prácticamente todos los fallos prematuros de los tubos de alúmina se deben al choque térmico. Exceder las tasas recomendadas de calentamiento o enfriamiento es el error más común. Esto se aplica a cada ciclo, no solo al primero.

Contaminación Química y Ataque

Después de su uso, cualquier material de muestra residual dejado dentro del tubo puede ser un problema. En ciclos de calentamiento posteriores, estos residuos pueden reaccionar con la pared de alúmina, creando puntos de tensión localizados que debilitan el tubo y pueden provocar grietas.

Tensión Mecánica

La alúmina es una cerámica fuerte pero frágil. No puede soportar impactos físicos ni fuerzas de flexión. Asegúrese de que el tubo esté debidamente soportado a lo largo de su longitud dentro del horno y manipúlelo con cuidado fuera del horno para evitar fracturas mecánicas.

Cómo Aplicar Esto a Sus Operaciones

Siga estas pautas para garantizar la seguridad, pureza y longevidad tanto de su equipo como de sus resultados experimentales.

- Si su enfoque principal es prevenir fallos inmediatos: Adhírase estrictamente al ciclo de acondicionamiento inicial y nunca exceda una tasa de calentamiento o enfriamiento de 10°C por minuto en ninguna pasada.

- Si su enfoque principal es garantizar la pureza experimental: Realice siempre el ciclo inicial de quemado en un tubo nuevo y limpie meticulosamente el tubo después de cada uso para eliminar todos los residuos de muestra.

- Si su enfoque principal es la seguridad operativa a largo plazo: Exija el uso de guantes resistentes al calor y gafas de seguridad para todos los operadores y asegúrese de que todos estén capacitados en los procedimientos adecuados de calentamiento y apagado de emergencia del horno.

Tratar su tubo de alúmina con un cuidado deliberado y controlado es la única manera de desbloquear sus capacidades de alto rendimiento de manera confiable y segura.

Tabla Resumen:

| Tipo de Precaución | Detalles Clave |

|---|---|

| Acondicionamiento Inicial | Calentar a 5-8°C/min hasta 1300°C, mantener 30 min, enfriar lentamente a ≤10°C/min |

| Prevención de Choque Térmico | Evitar cambios rápidos de temperatura; tasa máxima de calentamiento/enfriamiento 10°C/min |

| Control de Contaminación | Quemar residuos en el primer uso; limpiar después de cada experimento |

| Manipulación Mecánica | Soportar el tubo completamente; manipular con cuidado para evitar daños por impacto |

¡Garantice la seguridad y eficiencia de su laboratorio con las soluciones avanzadas de horno de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus necesidades experimentales únicas, mejorando el rendimiento y la fiabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus operaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión