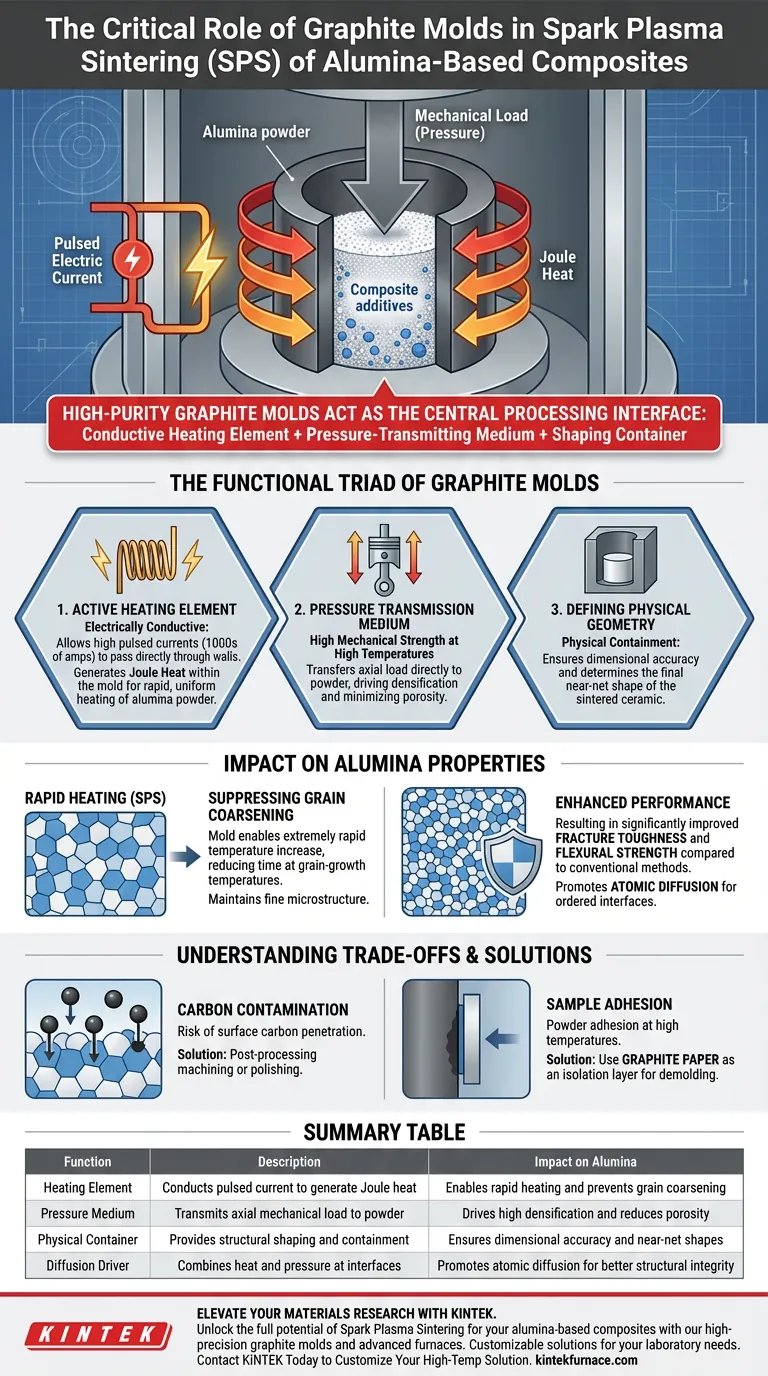

Los moldes de grafito de alta pureza actúan como la interfaz de procesamiento central en el Sinterizado por Plasma de Chispa (SPS), sirviendo simultáneamente como el elemento calefactor conductor, el medio de transmisión de presión y el recipiente de conformado. Al convertir la corriente eléctrica pulsada directamente en calor Joule mientras se aplica carga mecánica, estos moldes permiten el acoplamiento térmico y mecánico rápido necesario para sinterizar compuestos a base de alúmina.

Conclusión Clave La ventaja única de los moldes de grafito en SPS es su capacidad para facilitar velocidades de calentamiento extremadamente rápidas. Este procesamiento termo-mecánico rápido suprime el ablandamiento del grano en las cerámicas de alúmina, lo que es directamente responsable de una mejora significativa en la tenacidad a la fractura y la resistencia a la flexión en comparación con los métodos de sinterización convencionales.

La Tríada Funcional de los Moldes de Grafito

Actuando como un Elemento Calefactor Activo

A diferencia de los hornos convencionales que calientan de afuera hacia adentro, los moldes de grafito son conductores eléctricos.

Permiten que altas corrientes pulsadas (a menudo miles de amperios) pasen directamente a través de las paredes del molde. Esta corriente genera calor Joule dentro del propio molde, transfiriendo energía térmica inmediatamente al polvo de alúmina para un calentamiento altamente eficiente y uniforme.

Transmisión de Presión Mecánica

El grafito posee alta resistencia mecánica incluso a temperaturas elevadas de sinterización.

Esto permite que el molde actúe como un medio de transmisión de presión, transfiriendo cargas axiales (presión externa) directamente a las partículas de polvo. Esta presión es esencial para impulsar la densificación del compuesto de alúmina y minimizar la conductividad térmica de la red.

Definición de la Geometría Física

En el nivel más básico, el molde proporciona contención física para el polvo.

Asegura la precisión dimensional de la muestra durante el proceso de consolidación a alta presión. Esta capacidad de conformado determina la forma final cercana a la neta de la cerámica sinterizada.

Impacto en las Propiedades de la Alúmina

Supresión del Ablandamiento del Grano

El papel más crítico del molde de grafito en este contexto es permitir aumentos rápidos de temperatura.

Debido a que el molde se calienta tan rápidamente, la alúmina pasa menos tiempo a temperaturas críticas de crecimiento del grano. Esto suprime el "ablandamiento" (agrandamiento) de los granos, manteniendo una microestructura fina que es superior a los materiales procesados lentamente.

Mejora del Rendimiento Mecánico

La preservación de una estructura de grano fina tiene una correlación directa con los límites mecánicos.

Al prevenir el crecimiento del grano, el proceso aumenta significativamente la tenacidad a la fractura y la resistencia a la flexión de la cerámica de alúmina final. La capacidad del molde para facilitar la sinterización rápida es el principal impulsor de estas características mecánicas mejoradas.

Promoción de la Difusión Atómica

La combinación de calor y presión directos crea un entorno propicio para la difusión atómica.

Esto conduce a la formación de interfaces ordenadas con características semicoherentes entre los materiales compuestos. Estas interfaces son vitales para la integridad estructural y la optimización de las propiedades térmicas.

Comprensión de los Compromisos

Difusión de Carbono y Contaminación

Los moldes de grafito se basan en carbono, lo que crea un riesgo de que átomos de carbono penetren en la superficie del compuesto de alúmina.

Esto puede alterar las propiedades mecánicas del exterior. Es práctica estándar mecanizar o pulir la capa superficial de la muestra sinterizada para eliminar esta contaminación antes de las pruebas de rendimiento.

Adhesión de la Muestra

A altas temperaturas y presiones, los polvos cerámicos pueden adherirse o reaccionar con las paredes del molde.

Para evitar esto, a menudo se utiliza papel de grafito como capa de aislamiento entre el molde y el polvo. Este revestimiento asegura que la muestra se pueda desmoldear sin daños y mantiene una distribución uniforme de la corriente.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de los moldes de grafito en su proceso SPS, considere sus objetivos materiales específicos:

- Si su enfoque principal es la Alta Resistencia: Priorice las velocidades de calentamiento rápidas facilitadas por la conductividad del molde para suprimir el crecimiento del grano y maximizar la resistencia a la flexión.

- Si su enfoque principal es la Pureza de Superficie: Tenga en cuenta la eliminación necesaria post-procesamiento de la capa superficial contaminada con carbono, o utilice revestimientos de papel de grafito recubiertos.

- Si su enfoque principal es la Densidad: Aproveche la resistencia a alta temperatura del molde para aplicar la presión máxima permitida, impulsando la difusión atómica y cerrando la porosidad.

El molde de grafito no es solo un contenedor; es el motor activo que impulsa los beneficios microestructurales únicos del proceso SPS.

Tabla Resumen:

| Función | Descripción | Impacto en Compuestos de Alúmina |

|---|---|---|

| Elemento Calefactor | Conduce corriente pulsada para generar calor Joule | Permite calentamiento rápido y previene el ablandamiento del grano |

| Medio de Presión | Transmite carga mecánica axial al polvo | Impulsa alta densificación y reduce la porosidad |

| Contenedor Físico | Proporciona conformado y contención estructural | Asegura precisión dimensional y formas cercanas a la neta |

| Impulsor de Difusión | Combina calor y presión en las interfaces | Promueve la difusión atómica para una mejor integridad estructural |

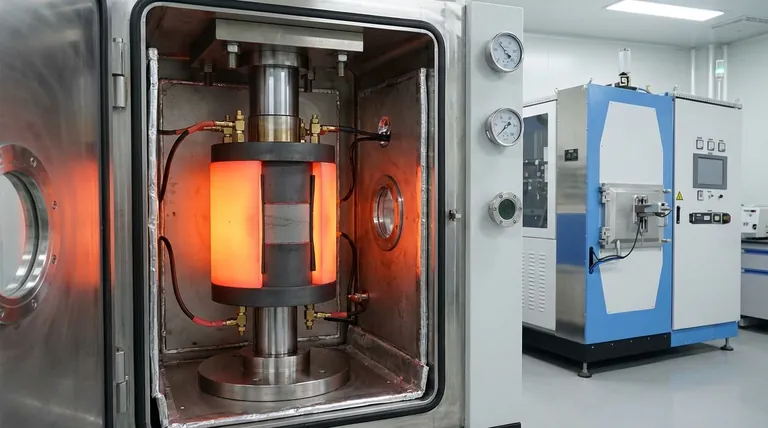

Eleve su Investigación de Materiales con KINTEK

Desbloquee todo el potencial del Sinterizado por Plasma de Chispa para sus compuestos a base de alúmina. KINTEK proporciona moldes de grafito de alta precisión y sistemas avanzados de hornos de alta temperatura diseñados para cumplir con las rigurosas demandas de la ciencia de materiales moderna.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados a sus necesidades de laboratorio únicas. Ya sea que esté buscando suprimir el ablandamiento del grano o maximizar la tenacidad a la fractura, nuestro equipo técnico está listo para ayudarle.

Contacte a KINTEK Hoy para Personalizar su Solución de Alta Temperatura

Guía Visual

Referencias

- Yufei Sun, Dairong Chen. Recent Advancements in Alumina-Based High-Temperature Insulating Materials: Properties, Applications, and Future Perspectives. DOI: 10.70322/htm.2025.10001

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué un sistema de bomba de vacío de alto rendimiento es esencial para la purificación del magnesio? Logre alta pureza y eficiencia

- ¿En qué se diferencian los tubos de cerámica de alúmina de los de cuarzo o carburo de silicio? Explicación de las principales diferencias

- ¿Cuál es el propósito principal de usar una ampolla de vacío de cuarzo de alta pureza? Desbloquee el crecimiento de cristales de WSe2 de alta calidad

- ¿Qué aplicaciones avanzadas de procesamiento de materiales utilizan hornos de crisol de grafito? Descubra la precisión en la síntesis de nanomateriales y más

- ¿Cuál es la función principal de un horno de secado durante la preparación de LLZTO? Asegurar electrolitos sólidos de fase pura

- ¿Por qué es fundamental una balanza electrónica de alta precisión en la formulación de aglutinantes geopoliméricos? Precisión para el Éxito

- ¿Cuáles son las propiedades clave de los tubos de cerámica de alúmina? Desbloquee el rendimiento a alta temperatura para su laboratorio

- ¿Qué debe evaluarse al valorar la fiabilidad del proveedor de tubos de cerámica de alúmina para hornos? Factores clave para garantizar la calidad