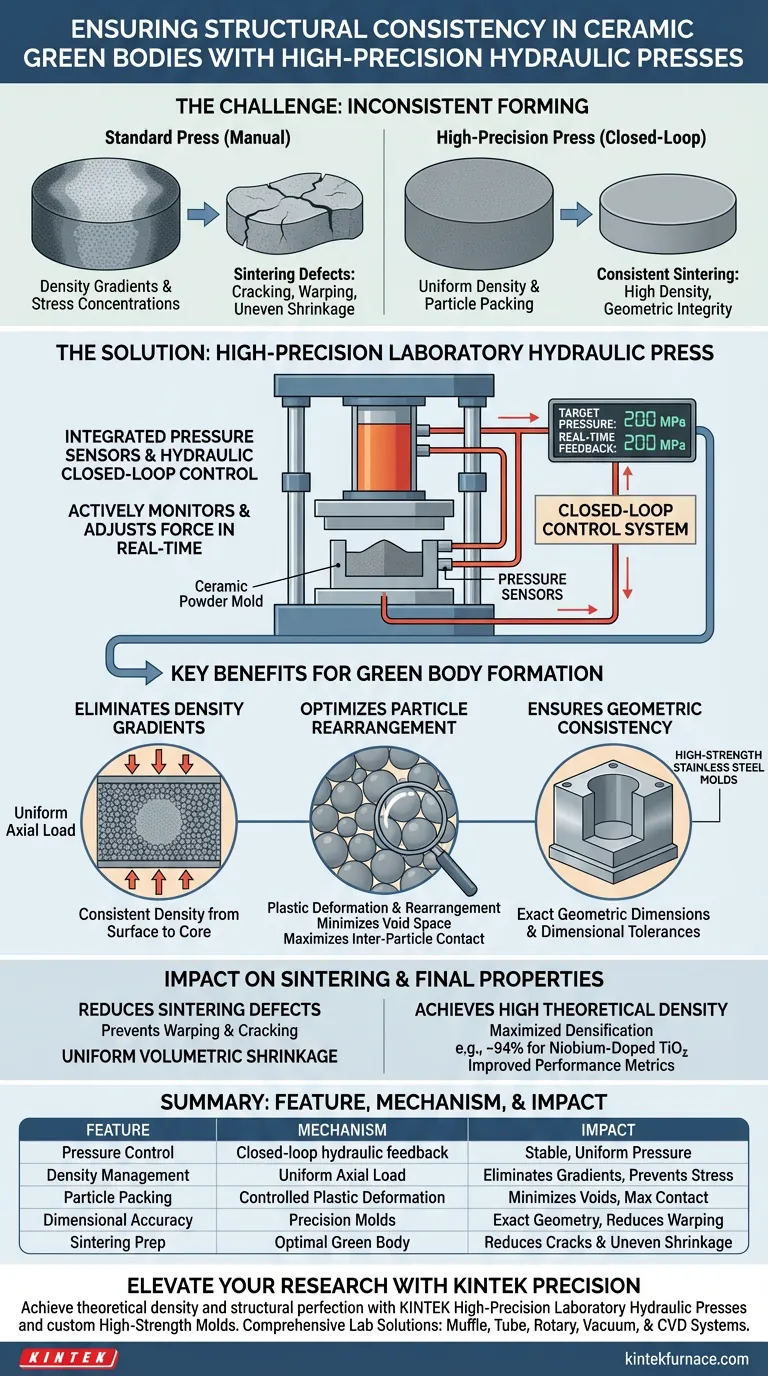

Las prensas hidráulicas de laboratorio de alta precisión garantizan la consistencia estructural integrando sensores de presión de alta sensibilidad con un sistema de control hidráulico de circuito cerrado. Esta tecnología monitoriza y ajusta activamente la fuerza en tiempo real para aplicar cargas de presión extremadamente estables y uniformes durante todo el proceso de conformado. Al garantizar una distribución precisa de la presión, la prensa fuerza a las partículas del polvo a reorganizarse completamente y a empaquetarse de forma compacta, eliminando eficazmente los gradientes de densidad internos y las concentraciones de tensión localizadas.

Al lograr un empaquetamiento óptimo de las partículas y eliminar las variaciones de densidad en el estado "en verde", el prensado de alta precisión reduce significativamente el riesgo de deformación, agrietamiento y contracción desigual durante la posterior etapa de sinterización a alta temperatura.

La Mecánica del Control de Presión

El Sistema de Circuito Cerrado

El principal factor diferenciador de una prensa de alta precisión es su sistema de control de circuito cerrado. A diferencia de las prensas manuales estándar, este sistema utiliza la retroalimentación de sensores de presión sensibles para regular automáticamente la fuerza hidráulica.

Esto garantiza que la carga aplicada permanezca constante y precisa, independientemente de las ligeras variaciones en el fluido hidráulico o la resistencia mecánica.

Eliminación de Gradientes de Densidad

La presión inconsistente conduce a gradientes de densidad, áreas donde el polvo está más compactado en algunos puntos que en otros. Una prensa de alta precisión mitiga esto aplicando una carga axial uniforme.

Esta uniformidad garantiza que la densidad sea constante desde la superficie hasta el núcleo del cuerpo en verde.

Optimización de la Reorganización de Partículas

La aplicación de cargas estables de varias toneladas obliga a las partículas de polvo sueltas a sufrir deformación plástica y reorganización.

Esta compresión mecánica minimiza el espacio de vacío y maximiza el contacto entre partículas. Esto es físicamente esencial para crear un sólido cohesivo a partir de nanopartículas sueltas o materiales compuestos.

El Papel de las Herramientas y la Geometría

Interacción con Moldes de Precisión

La prensa no trabaja de forma aislada; requiere moldes de acero inoxidable de alta resistencia y resistentes a la presión.

Mientras que la prensa proporciona la fuerza precisa (a menudo alcanzando cientos de megapascales), el molde rígido asegura que el material esté confinado sin deformación lateral.

Consistencia Geométrica

Al combinar una fuerza axial precisa con herramientas rígidas, el sistema produce cuerpos en verde con dimensiones geométricas exactas.

Por ejemplo, mantener diámetros y espesores específicos (por ejemplo, 13 mm x 3 mm) es fundamental para la repetibilidad en los pasos de procesamiento posteriores, como el prensado isostático en caliente (HIP).

Impacto en la Sinterización y las Propiedades Finales

Reducción de Defectos de Sinterización

La consistencia estructural lograda durante el prensado es la principal defensa contra la deformación y el agrietamiento durante la sinterización.

Si un cuerpo en verde tiene una densidad desigual, se encogerá de manera desigual al calentarse. Un cuerpo en verde uniforme promueve una contracción volumétrica uniforme.

Logro de la Densidad Teórica

Un empaquetamiento inicial adecuado es un requisito previo para una alta densidad final. Para materiales como el dióxido de titanio dopado con niobio, el prensado uniforme permite que el producto final alcance altos porcentajes (por ejemplo, 94%) de densidad teórica.

Esta densificación está directamente relacionada con la precisión de las métricas de rendimiento posteriores, como las mediciones eléctricas.

Comprensión de las Compensaciones

El Límite del Prensado Axial

Si bien las prensas de alta precisión ofrecen un excelente control, normalmente aplican presión uniaxial (presión desde una dirección).

Incluso con control avanzado, la fricción entre el polvo y las paredes del molde puede crear ligeras variaciones de densidad en piezas muy altas o complejas.

Fiabilidad del Molde

La precisión de la prensa depende totalmente de la calidad del molde.

Si el molde no puede soportar las enormes presiones axiales sin deformación elástica, el sistema de control activo de la prensa no puede compensar las imprecisiones geométricas resultantes.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la eficacia de una prensa hidráulica de alta precisión, alinee sus parámetros de proceso con sus resultados específicos:

- Si su principal objetivo es la Prevención de Defectos: Priorice la estabilidad del control de circuito cerrado para eliminar las concentraciones de tensión que conducen a grietas durante el calentamiento.

- Si su principal objetivo es una Alta Densidad Sinterizada: Asegúrese de que la prensa pueda aplicar una presión suficientemente alta (cientos de MPa) para forzar la máxima deformación plástica de las partículas.

- Si su principal objetivo es la Precisión Geométrica: Combine la prensa hidráulica con moldes de acero inoxidable de alta resistencia y que no se deformen para mantener tolerancias dimensionales estrictas.

La precisión en la etapa en verde es la única variable más controlable para garantizar el éxito del producto cerámico final.

Tabla Resumen:

| Característica | Mecanismo de Prensa de Alta Precisión | Impacto en la Calidad de la Cerámica |

|---|---|---|

| Control de Presión | Retroalimentación hidráulica de circuito cerrado con sensores sensibles | Garantiza una presión ultra estable y uniforme y repetibilidad. |

| Gestión de Densidad | Aplicación de carga axial uniforme | Elimina gradientes de densidad y previene tensiones internas. |

| Empaquetamiento de Partículas | Deformación plástica controlada del polvo | Minimiza el espacio de vacío y maximiza el contacto entre partículas. |

| Precisión Dimensional | Interacción con moldes de acero inoxidable de alta resistencia | Produce dimensiones geométricas exactas para reducir la deformación. |

| Preparación para Sinterización | Formación óptima del cuerpo en verde | Reduce significativamente el agrietamiento y la contracción desigual durante el horneado. |

Mejore su Investigación de Materiales con la Precisión KINTEK

La consistencia en el estado "en verde" es la base de un rendimiento cerámico impecable. Respaldado por I+D y fabricación expertas, KINTEK ofrece Prensas Hidráulicas de Laboratorio de alta precisión y moldes de alta resistencia diseñados para eliminar variaciones de densidad y defectos de sinterización. Nuestra completa gama de equipos de laboratorio de alta temperatura, incluidos los sistemas de mufla, tubo, rotativos, de vacío y CVD, es totalmente personalizable para satisfacer sus requisitos únicos de ciencia de materiales.

¿Listo para lograr la densidad teórica y la perfección estructural? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué función realiza un molino de bolas planetario en la síntesis de LiFePO4/C? Optimizar la conductividad del material de la batería

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza

- ¿Cuál es el propósito de usar un controlador PID para operar un horno de calentamiento? Maestría en Cinética Térmica de Precisión

- ¿Cuál es el propósito principal de una bomba de vacío en la reducción catalítica de CO2? Asegurar entornos puros para datos precisos

- ¿Cuál es la función principal de un horno de secado durante la preparación de LLZTO? Asegurar electrolitos sólidos de fase pura

- ¿Cuáles son las principales razones por las que el tubo del horno de alúmina tiende a romperse? Evite fallos costosos con consejos de expertos

- ¿Cuál es el papel de las láminas de oro (Au), platino (Pt) o platino-iridio (Pt-Ir) en los experimentos de fusión de silicatos?

- ¿Cuáles son las funciones secundarias de los moldes de grafito de alta pureza? Desbloqueando capacidades avanzadas de sinterización