En el contexto de la síntesis por reducción carbotérmica, el molino de bolas planetario funciona como un reactor mecánico de alta energía diseñado para lograr una mezcla profunda y uniforme de fosfato de hierro dihidratado, carbonato de litio y glucosa. Al operar a altas velocidades específicas, como 300 rpm, el molino somete estos precursores a intensas fuerzas de molienda. Este proceso reduce el tamaño de las partículas a nanoescala, asegurando que la fuente de carbono se mezcle íntimamente con los materiales activos antes de que ocurra la reacción térmica.

El molino de bolas planetario no es simplemente un mezclador; es una herramienta crítica de pretratamiento que facilita la dispersión a nanoescala y el recubrimiento uniforme de carbono, lo que permite directamente la mejora de la conductividad electroquímica requerida para baterías de alto rendimiento.

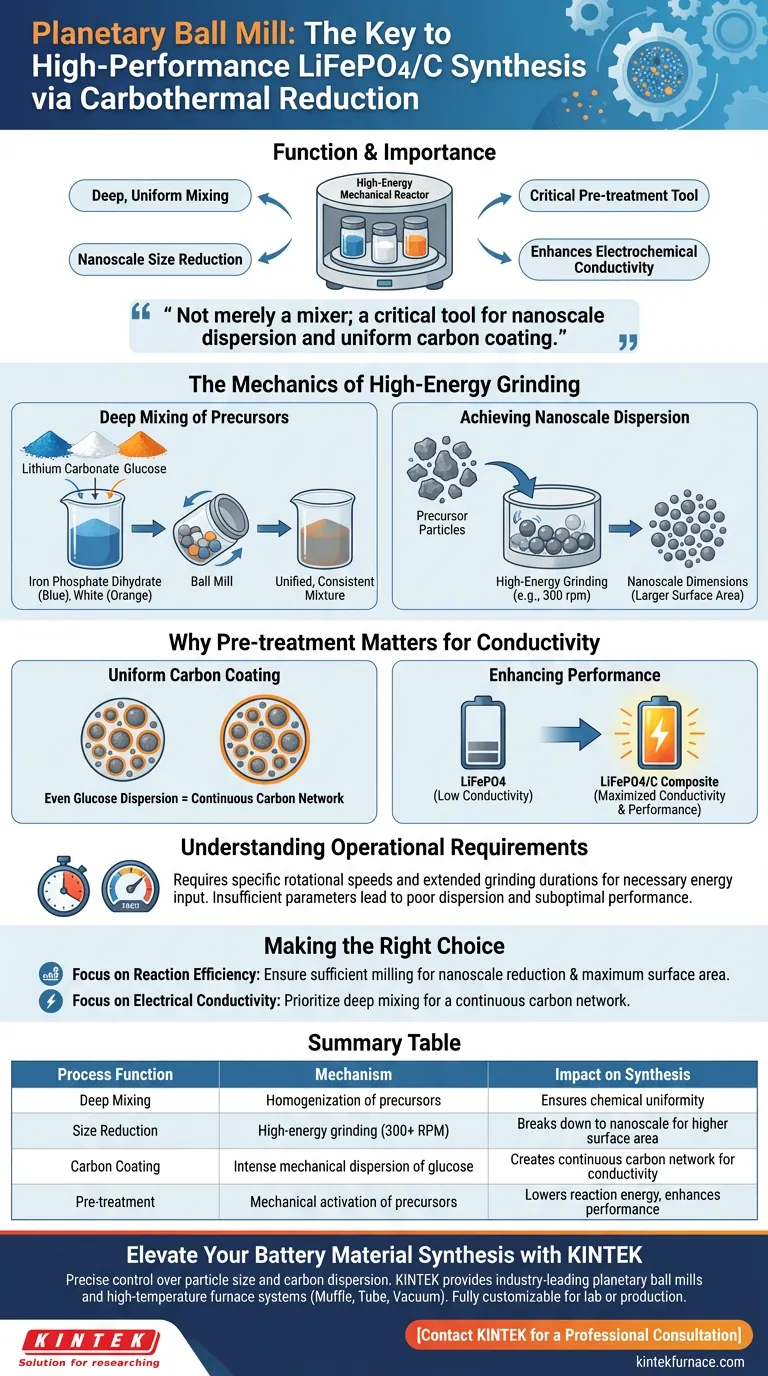

La Mecánica de la Molienda de Alta Energía

Mezcla Profunda de Precursores

La función principal del molino de bolas planetario es homogeneizar las materias primas: fosfato de hierro dihidratado, carbonato de litio y glucosa.

Los métodos de mezcla estándar a menudo no logran la intimidad requerida para reacciones químicas eficientes en la síntesis de estado sólido.

El molino de bolas supera esto al forzar estos compuestos distintos en una mezcla unificada y consistente.

Lograr Dispersión a Nanoescala

El molino utiliza molienda de alta energía para descomponer físicamente las partículas precursoras.

Al operar a velocidades optimizadas (por ejemplo, 300 rpm) durante períodos prolongados, la fuerza mecánica reduce los materiales a dimensiones de nanoescala.

Esta reducción en el tamaño de las partículas crea un área de superficie significativamente mayor, que es vital para la reacción química posterior.

Por qué el Pretratamiento Importa para la Conductividad

Recubrimiento Uniforme de Carbono

En el método de reducción carbotérmica, la glucosa actúa como fuente de carbono.

El molino de bolas planetario asegura que esta glucosa se disperse uniformemente sobre los precursores de hierro y litio.

Esta mezcla profunda da como resultado un recubrimiento uniforme de carbono en las partículas finales, en lugar de parches aislados de carbono.

Mejora del Rendimiento Electroquímico

Se sabe que el LiFePO4 tiene una baja conductividad eléctrica natural.

El proceso de molienda actúa como un paso crucial de pretratamiento para resolver esta limitación intrínseca.

Al garantizar la dispersión a nanoescala y el recubrimiento uniforme, el molino maximiza la conductividad electroquímica del material compuesto final de LiFePO4/C.

Comprensión de los Requisitos Operativos

La Importancia de Parámetros Específicos

La efectividad del molino de bolas depende en gran medida de los parámetros operativos.

El proceso requiere velocidades de rotación específicas y duraciones de molienda prolongadas para lograr la entrada de energía necesaria.

Una velocidad o tiempo insuficientes darán como resultado una dispersión deficiente, lo que llevará a un material de batería con conductividad y rendimiento subóptimos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su síntesis de LiFePO4/C, considere cómo aplica el proceso de molienda:

- Si su enfoque principal es la Eficiencia de la Reacción: Asegúrese de que la duración de la molienda sea suficiente para reducir todos los precursores a nanoescala, maximizando el área de superficie disponible para la reacción carbotérmica.

- Si su enfoque principal es la Conductividad Eléctrica: Priorice la mezcla profunda de glucosa para garantizar una red de carbono continua y uniforme en todo el compuesto.

El molino de bolas planetario es el puente entre los ingredientes químicos crudos y un material de batería electroquímicamente activo y altamente conductor.

Tabla Resumen:

| Función del Proceso | Mecanismo | Impacto en la Síntesis |

|---|---|---|

| Mezcla Profunda | Homogeneización de precursores (FePO4, Li2CO3, Glucosa) | Asegura uniformidad química y eficiencia de la reacción |

| Reducción de Tamaño | Molienda de alta energía a 300+ RPM | Descompone las partículas a nanoescala para una mayor área de superficie |

| Recubrimiento de Carbono | Dispersión mecánica intensa de glucosa | Crea una red de carbono continua para una conductividad superior |

| Pretratamiento | Activación mecánica de precursores | Reduce la energía de reacción y mejora el rendimiento electroquímico |

Mejore la Síntesis de su Material de Batería con KINTEK

El control preciso del tamaño de las partículas y la dispersión del carbono es la diferencia entre una batería estándar y una celda de potencia de alto rendimiento. KINTEK proporciona molinos de bolas planetarios y sistemas de hornos de alta temperatura líderes en la industria, incluidos hornos de mufla, tubulares y de vacío, diseñados específicamente para las rigurosas demandas de la reducción carbotérmica de LiFePO4/C.

Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables para satisfacer sus requisitos únicos de laboratorio o producción. Asegure un recubrimiento uniforme y precisión a nanoescala hoy mismo.

Contacte a KINTEK para una Consulta Profesional

Guía Visual

Referencias

- Ziyang Xu, Jingkui Qu. Sustainable Utilization of Fe(Ⅲ) Isolated from Laterite Hydrochloric Acid Lixivium via Ultrasonic-Assisted Precipitation to Synthesize LiFePO4/C for Batteries. DOI: 10.3390/ma17020342

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Por qué un crisol resistente al calor es indispensable para la purificación de magnesio? Garantizando pureza y eficiencia en la sublimación al vacío

- ¿Cómo protegen el sustrato los crisoles y las placas de cubierta de cuarzo? Optimizar el crecimiento de nanocables de TiO2

- ¿Cuál es la función de las prensas de pastillas de laboratorio y los troqueles de acero? Maximizar la cinética de reacción en el procesamiento de óxidos

- ¿Por qué es esencial el uso de crisoles de grafito de alta pureza? Protege el acero de alto manganeso TiC durante la sinterización

- ¿Por qué se utiliza papel de tantalio de alta pureza al fundir la aleación Ce2(Fe, Co)17? Proteja sus materiales de tierras raras

- ¿Cuáles son las funciones de los rotámetros y los controladores de flujo digitales en los sistemas neumáticos? Mejora de la precisión y las pruebas

- ¿Qué papel juega un dispositivo de agitación de laboratorio de alta precisión en los experimentos KR? Optimización de la simulación de desulfuración

- ¿Cómo deben manipularse los crisoles calentados después de un experimento? Garantizar resultados precisos y prevenir daños