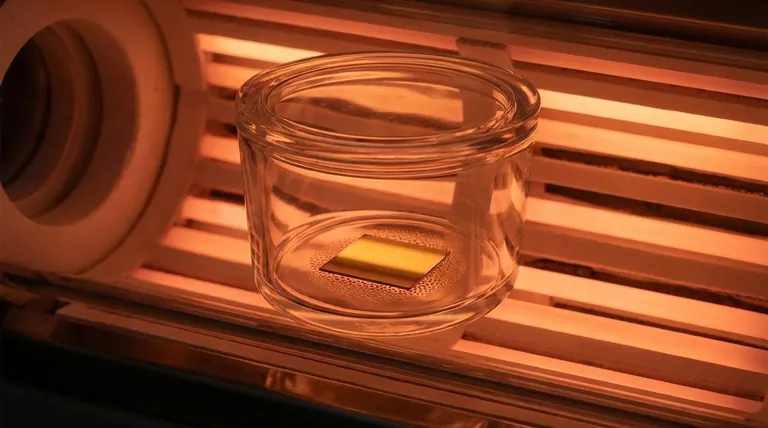

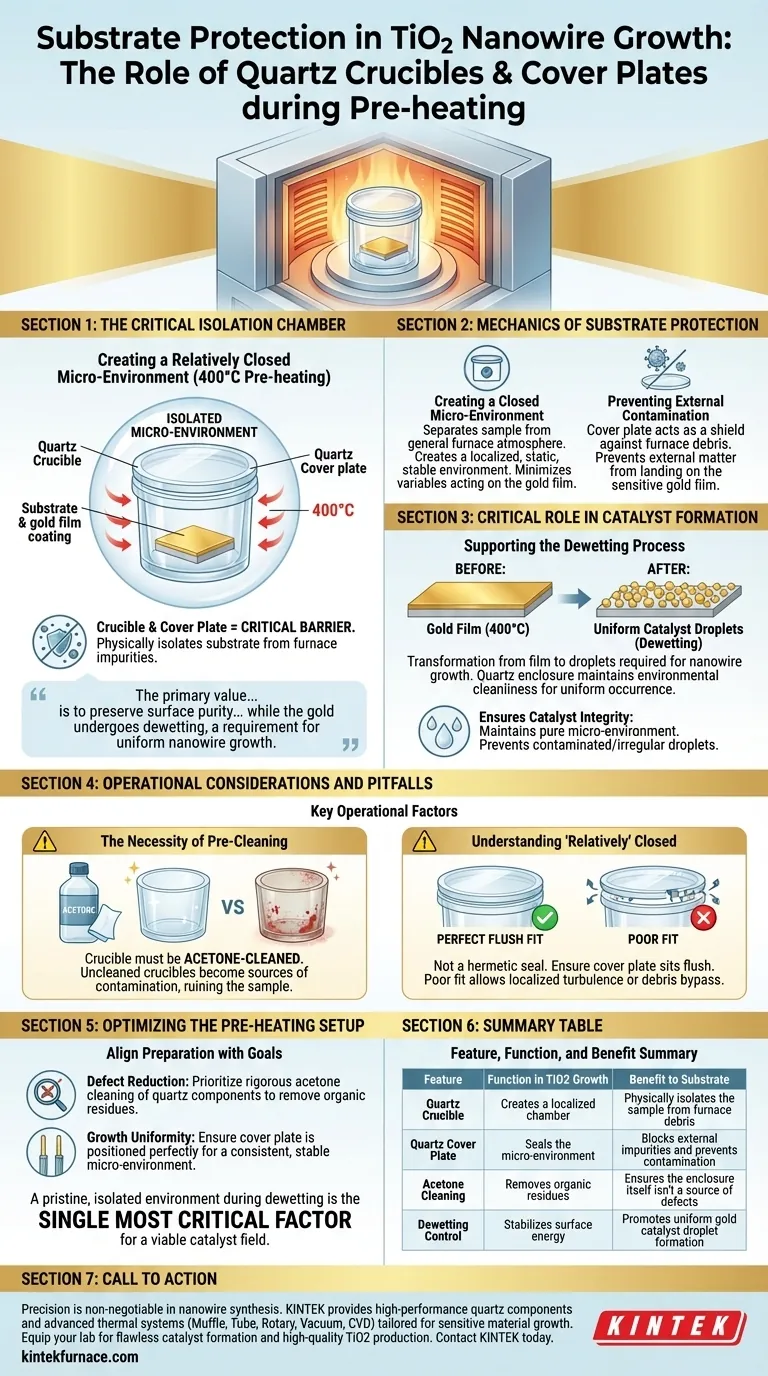

La combinación de un crisol y una placa de cubierta de cuarzo funciona como una cámara de aislamiento crítica durante la fase de precalentamiento de 400 °C. Al sellar el sustrato depositado con oro dentro de este ensamblaje, se crea un "microentorno relativamente cerrado" que bloquea físicamente las impurezas externas del contacto con la sensible película de oro.

El valor principal del ensamblaje de cuarzo es preservar la pureza de la superficie durante la transición de película sólida a catalizador líquido. Asegura que el entorno permanezca libre de contaminantes mientras el oro se deshumecta, un requisito para el crecimiento uniforme de nanocables.

La mecánica de la protección del sustrato

Creación de un microentorno cerrado

El papel fundamental del crisol y la placa de cubierta de cuarzo es el aislamiento. Al colocar el sustrato en el interior y cubrirlo, se separa eficazmente la muestra de la atmósfera general del horno.

Esta configuración crea un entorno localizado y estático. Minimiza las variables que actúan sobre el sustrato, asegurando que las condiciones que rodean inmediatamente la película de oro sean controladas y estables.

Prevención de la contaminación externa

Los entornos de los hornos pueden contener partículas o impurezas microscópicas. Sin una barrera física, estos contaminantes pueden depositarse en la superficie del sustrato.

La placa de cubierta de cuarzo actúa como un escudo contra estos escombros. Evita que la materia externa aterrice físicamente o interactúe con la película de oro durante la sensible rampa de calentamiento.

El papel crítico en la formación del catalizador

Apoyo al proceso de deshumidificación

A 400 °C, la película de oro sobre el sustrato sufre un proceso llamado deshumidificación. Aquí es donde la película continua se rompe para formar las gotas de catalizador distintas requeridas para el crecimiento de nanocables.

Esta transformación es muy sensible a la energía y la química de la superficie. El recinto de cuarzo mantiene la limpieza ambiental específica requerida para que ocurra este cambio físico de manera uniforme.

Garantía de la integridad del catalizador

Si las impurezas entraran en contacto con la película de oro durante la deshumidificación, las gotas resultantes podrían estar contaminadas o ser irregulares. Esto conduciría a un crecimiento deficiente de nanocables o a defectos estructurales.

Al mantener un microentorno limpio, el ensamblaje de cuarzo asegura que el oro permanezca puro. Esto permite que las gotas de catalizador se formen correctamente, preparando el escenario para la síntesis de nanocables de alta calidad.

Consideraciones operativas y escollos

La necesidad de pre-limpieza

La protección que ofrece el cuarzo es solo tan buena como el estado del propio cuarzo. La referencia principal señala explícitamente que el crisol debe ser limpiado con acetona.

Si el crisol no se limpia rigurosamente antes de su uso, se convierte en una fuente de contaminación en lugar de un escudo. Los residuos dentro del entorno "cerrado" quedarán atrapados con el sustrato, lo que podría arruinar la muestra.

Comprensión de "relativamente" cerrado

El sistema crea un entorno "relativamente cerrado", no un sello hermético. Si bien bloquea las partículas, permite el equilibrio térmico necesario.

Los operadores deben asegurarse de que la placa de cubierta asiente al ras contra el crisol. Un ajuste deficiente compromete el microentorno, permitiendo que la turbulencia localizada o los escombros externos eludan la barrera protectora.

Optimización de la configuración de precalentamiento

Para garantizar el crecimiento de nanocables de dióxido de titanio de la más alta calidad, alinee su preparación con estos objetivos específicos:

- Si su enfoque principal es la reducción de defectos: Priorice la limpieza rigurosa con acetona del crisol y la placa de cubierta de cuarzo para eliminar cualquier residuo orgánico antes de cargar el sustrato.

- Si su enfoque principal es la uniformidad del crecimiento: Asegúrese de que la placa de cubierta esté colocada perfectamente para crear un microentorno consistente y estable durante toda la fase de precalentamiento de 400 °C.

Un entorno prístino y aislado durante la fase de deshumidificación es el factor más crítico para establecer un campo catalítico viable.

Tabla resumen:

| Característica | Función en el crecimiento de TiO2 | Beneficio para el sustrato |

|---|---|---|

| Crisol de cuarzo | Crea una cámara localizada | Aísla físicamente la muestra de los escombros del horno |

| Placa de cubierta de cuarzo | Sella el microentorno | Bloquea las impurezas externas y previene la contaminación |

| Limpieza con acetona | Elimina residuos orgánicos | Asegura que el propio recinto no sea una fuente de defectos |

| Control de deshumidificación | Estabiliza la energía superficial | Promueve la formación uniforme de gotas de catalizador de oro |

La precisión es innegociable en la síntesis de nanocables. KINTEK proporciona componentes de cuarzo de alto rendimiento y sistemas térmicos avanzados adaptados al crecimiento de materiales sensibles. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer los requisitos únicos de su laboratorio. Póngase en contacto con KINTEK hoy mismo para equipar su laboratorio con las herramientas necesarias para una formación de catalizador impecable y una producción de TiO2 de alta calidad.

Guía Visual

Referencias

- Zhina Razaghi, Guo‐zhen Zhu. Ni‐Assisted Endotaxial Growth of Au Nanoparticles Within TiO<sub>2</sub> Nanowires. DOI: 10.1002/admi.202500490

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el propósito de los adaptadores de guía de onda a coaxial? Roles clave en cadenas de medición de alta temperatura

- ¿Qué propiedades hacen que los tubos de cuarzo sean ideales para los procesos de tratamiento térmico? Desbloquee la pureza y estabilidad a altas temperaturas

- ¿Cuáles son las ventajas técnicas de usar tubos de cuarzo para sensores de fibra óptica? Optimizar el rendimiento a altas temperaturas

- ¿Qué accesorios se utilizan con los elementos calefactores de carburo de silicio y cuáles son sus funciones? Asegure un rendimiento y una longevidad fiables

- ¿Cuál es la necesidad del sellado al vacío de cuarzo para BiCuSeO? Proteger la pureza de fase y prevenir la volatilización del selenio

- ¿Cuál es la función de los crisoles de alúmina de alta pureza? Logre resultados precisos en la investigación de sales piroprocesadas

- ¿Por qué se requieren tubos de cuarzo sellados al vacío para la fusión de SnSe? Garantizar la pureza y la estequiometría

- ¿Por qué se selecciona un tubo de alúmina de alta pureza (Al2O3) como lanza de gas? Soluciones duraderas de inyección de hidrógeno a 1600 °C