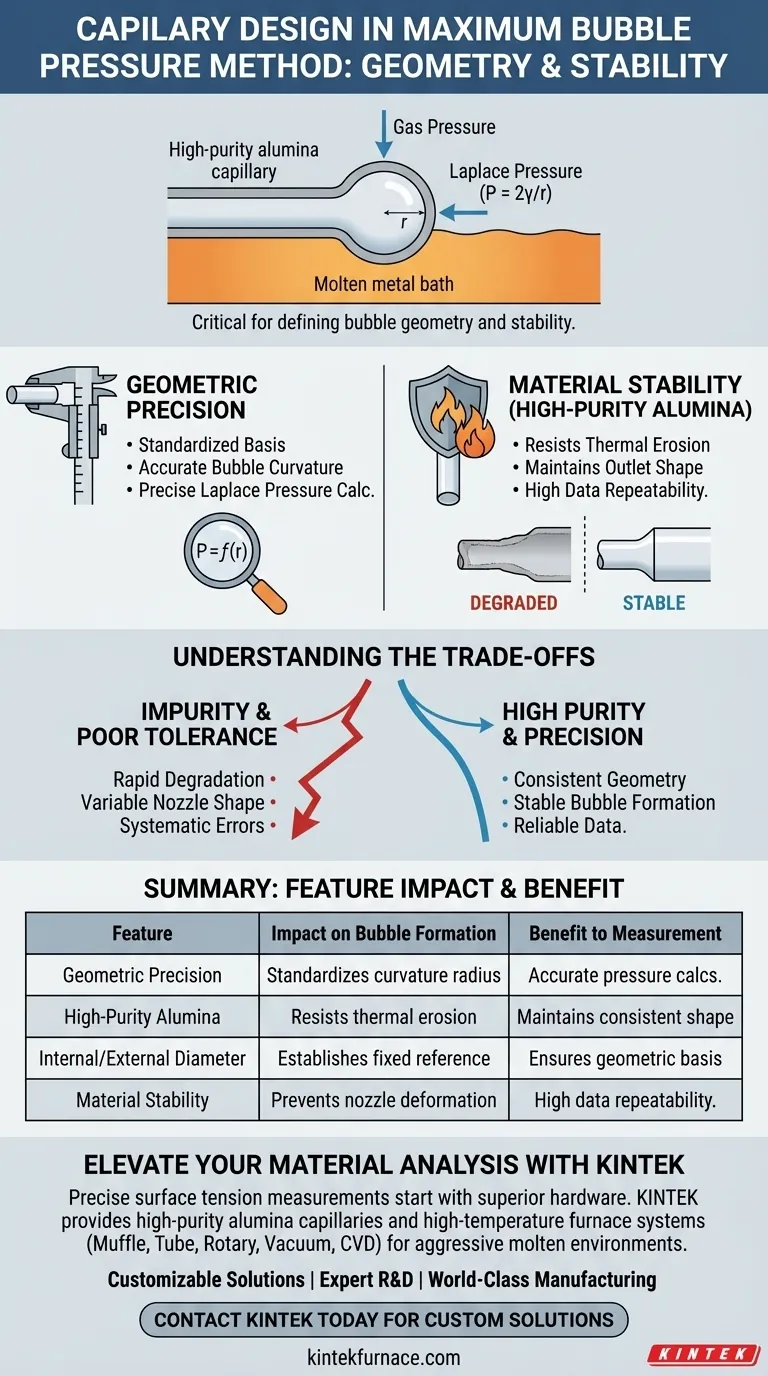

El diseño de los capilares de alúmina de alta pureza es el factor crítico para definir la geometría y la estabilidad de la formación de burbujas durante la medición. Al mantener diámetros internos y externos precisos y resistir la erosión a altas temperaturas, estos capilares garantizan que el radio de curvatura de la burbuja permanezca constante, lo cual es esencial para cálculos precisos de la presión de Laplace.

En el método de la presión máxima de burbuja, la fiabilidad de la medición depende completamente de la estabilidad de la geometría de la boquilla. La alúmina de alta pureza evita la degradación física en entornos fundidos, asegurando que la base geométrica estandarizada requerida para calcular la tensión superficial se mantenga constante a lo largo del tiempo.

El papel de la precisión geométrica

Establecimiento de una base estandarizada

El capilar actúa como referencia física para todo el sistema de medición. Los diámetros internos y externos precisos proporcionan la base geométrica estandarizada necesaria para que el método funcione.

Cálculo de la curvatura de la burbuja

Para obtener datos precisos de tensión superficial, debe calcular el radio de curvatura de la burbuja. Este cálculo se basa directamente en las dimensiones fijas de la punta del capilar.

Garantía de precisión de la presión

La presión de Laplace, la diferencia de presión a través de la interfaz de la burbuja, es una función del radio de la burbuja. Si el diseño del capilar carece de precisión, las lecturas de presión no se correlacionarán con precisión con la tensión superficial del fundido.

Estabilidad del material en condiciones extremas

Resistencia a la erosión térmica

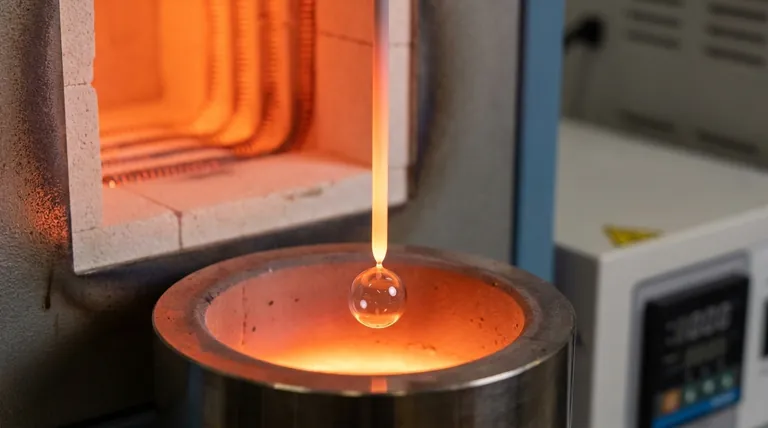

Los metales fundidos, como el acero, crean un entorno agresivo que puede degradar rápidamente los materiales estándar. La alúmina de alta pureza se utiliza específicamente por su resistencia a esta erosión a alta temperatura.

Mantenimiento de la forma de salida

Para que la medición sea repetible, la salida de la boquilla no debe cambiar de forma a medida que emergen las burbujas. La resistencia de la alúmina garantiza que la salida no se ensanche ni se deforme durante el proceso.

Mejora de la repetibilidad de los datos

Cuando la forma de la boquilla permanece constante, cada burbuja se forma bajo restricciones geométricas idénticas. Esta estabilidad es el principal impulsor de la alta repetibilidad en los cálculos de tensión superficial.

Comprensión de las compensaciones

El coste de la impureza

El uso de capilares que carecen de alta pureza introduce un riesgo de degradación rápida. Si el material se erosiona, la forma de la salida de la boquilla cambia de forma efectiva de inmediato, lo que hace que las mediciones posteriores sean incomparables.

Dependencia de las tolerancias de fabricación

El método es muy sensible a la calidad inicial de fabricación del capilar. Incluso con material de alta pureza, la falta de un control preciso del diámetro durante la producción del capilar provocará errores sistemáticos en el cálculo de la presión de Laplace.

Tomar la decisión correcta para su objetivo

Para garantizar datos válidos en el método de la presión máxima de burbuja, debe seleccionar capilares que se alineen con las rigurosas demandas del entorno.

- Si su enfoque principal es la precisión del cálculo: Asegúrese de que el capilar presente diámetros internos y externos precisos y verificados para establecer una línea de base correcta para la curvatura de la burbuja.

- Si su enfoque principal es la repetibilidad de los datos: Dé prioridad a los grados de alúmina de alta pureza para evitar la erosión y mantener una forma constante de la salida de la boquilla durante toda la serie de mediciones.

La integridad de sus cálculos de tensión superficial es directamente proporcional a la estabilidad geométrica y térmica del capilar que emplee.

Tabla resumen:

| Característica | Impacto en la formación de burbujas | Beneficio para la medición |

|---|---|---|

| Precisión geométrica | Estandariza el radio de curvatura de la burbuja | Cálculos precisos de la presión de Laplace |

| Alúmina de alta pureza | Resiste la erosión térmica en metales fundidos | Mantiene una forma de boquilla constante a lo largo del tiempo |

| Diámetro interno/externo | Establece una referencia física fija | Garantiza una base geométrica estandarizada |

| Estabilidad del material | Evita la deformación de la boquilla | Alta repetibilidad y fiabilidad de los datos |

Mejore su análisis de materiales con KINTEK

Las mediciones precisas de tensión superficial comienzan con hardware superior. KINTEK proporciona capilares de alúmina de alta pureza y sistemas de hornos de alta temperatura diseñados para soportar los entornos fundidos más agresivos.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables según sus requisitos específicos de investigación o industriales. Garantice la integridad de sus datos con componentes construidos para la estabilidad térmica y la precisión geométrica.

¿Listo para optimizar el rendimiento de su laboratorio? Contacte con KINTEK hoy mismo para hablar sobre sus soluciones personalizadas de alta temperatura.

Guía Visual

Referencias

- Lukas Neubert, Olena Volkova. Effect of Oxygen on Thermophysical Properties of Molten High-Silicon Electrical Steels and Its Impact on Bubble Formation Behavior. DOI: 10.1007/s11663-025-03594-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo mejoran las aberturas técnicas y los sellos de 15x80 mm la eficiencia del horno eléctrico? Maximice el rendimiento térmico hoy mismo

- ¿Cuál es el papel de un pirómetro óptico en la soldadura por difusión? Garantice la precisión en simulaciones de alta temperatura

- ¿Cómo regula el sistema de mezcla de gases en el equipo de nitruración por plasma la calidad de la capa de difusión?

- ¿Qué papel desempeña un evaporador rotatorio en el procesamiento de extractos de inflorescencia de plátano? Maximizar la recuperación de bioactivos

- ¿Cómo crea vacío la bomba de vacío multifuncional de agua circulante? Descubra su mecanismo sin aceite

- ¿Por qué los tubos de cuarzo son adecuados para aplicaciones de investigación de materiales? Asegure la pureza y precisión en experimentos de alta temperatura

- ¿Cómo funcionan las cajas selladas y los materiales de relleno durante el sinterizado de metalurgia de polvos a alta temperatura?

- ¿Qué papel juega un evaporador rotatorio en los nanomateriales a base de microalgas? Protege la actividad bioreductiva para la síntesis