La función principal de un pirómetro óptico en este contexto es proporcionar un monitoreo preciso, sin contacto y en tiempo real de la temperatura de las muestras, como el acero inoxidable 321H, situadas dentro de equipos de vacío. Al medir constantemente la temperatura de la superficie sin contacto físico, actúa como el bucle de verificación autoritario para las condiciones térmicas durante la simulación.

Dado que la soldadura por difusión implica reacciones de segregación y precipitación de elementos altamente sensibles, el pirómetro óptico es fundamental para garantizar que cualquier cambio microestructural observado sea el resultado directo de un historial térmico específicamente verificado.

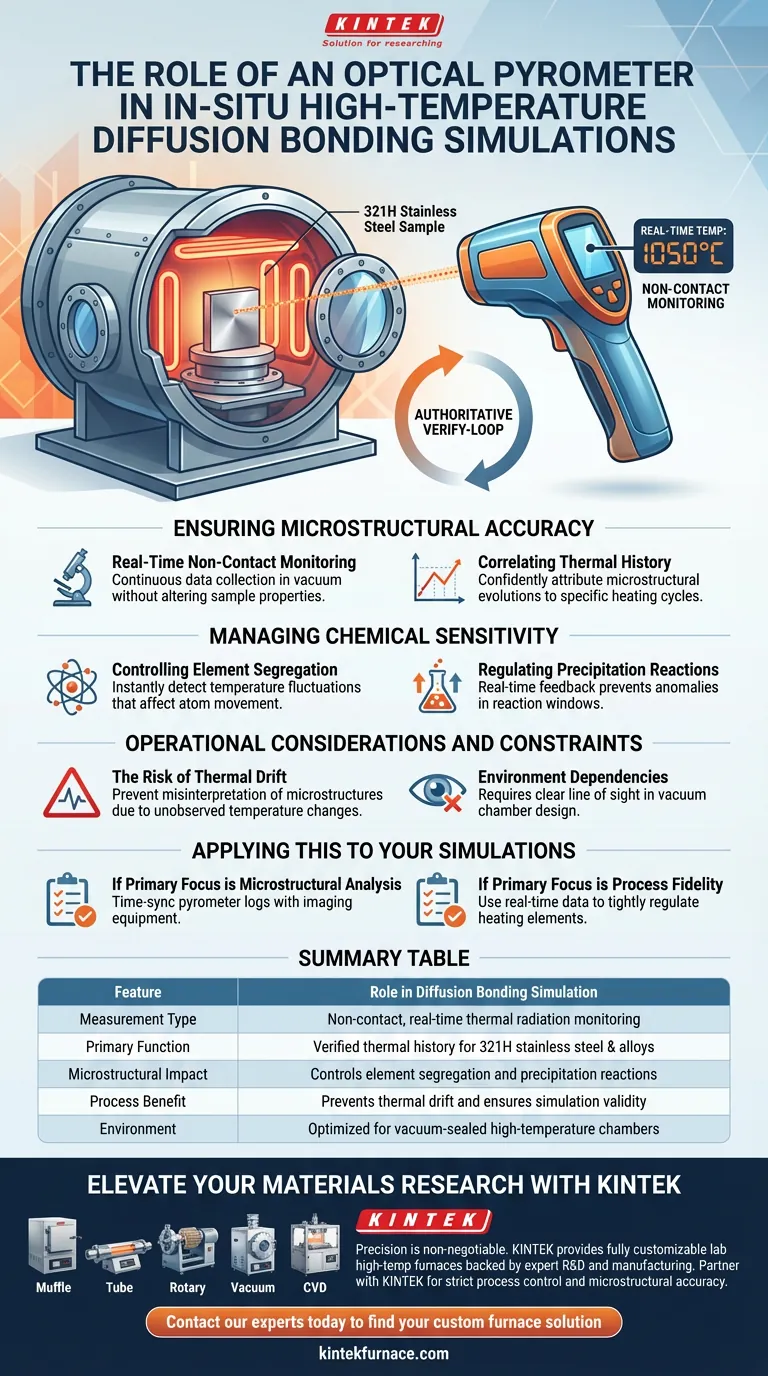

Garantizar la precisión microestructural

Monitoreo en tiempo real sin contacto

Las simulaciones in situ a menudo se llevan a cabo en entornos de vacío donde los termopares físicos pueden ser poco prácticos o intrusivos. Un pirómetro óptico resuelve esto midiendo la radiación térmica a distancia.

Esto permite la recopilación continua de datos sobre las muestras de acero inoxidable 321H sin alterar su posición física o sus propiedades superficiales.

Correlación del historial térmico

La validez de una simulación depende de saber exactamente qué temperatura experimentó la muestra y durante cuánto tiempo. El pirómetro crea un registro preciso del historial térmico.

Esto garantiza que las evoluciones microestructurales observadas por los investigadores puedan atribuirse con confianza al ciclo de calentamiento específico aplicado.

Gestión de la sensibilidad química

Control de la segregación de elementos

La soldadura por difusión es un proceso impulsado por el movimiento de átomos. La segregación de elementos específicos dentro del acero es altamente sensible a los cambios térmicos.

Si la temperatura se desvía incluso ligeramente, la velocidad y la naturaleza de la segregación cambian. El pirómetro detecta estas fluctuaciones al instante, lo que permite un estricto control del proceso.

Regulación de las reacciones de precipitación

De manera similar a la segregación, las reacciones de precipitación se rigen por ventanas de temperatura precisas.

La retroalimentación en tiempo real del pirómetro garantiza que estas reacciones ocurran exactamente como se pretende, evitando anomalías que podrían sesgar los resultados de la simulación.

Consideraciones operativas y restricciones

El riesgo de deriva térmica

Dado que las reacciones químicas involucradas son tan sensibles, cualquier fallo en el monitoreo puede invalidar una simulación.

Sin el bucle de retroalimentación en tiempo real proporcionado por el pirómetro, la deriva térmica no observada podría llevar a los investigadores a malinterpretar por qué se formaron microestructuras específicas.

Dependencias del entorno

Aunque es potente, el pirómetro óptico depende de una línea de visión clara dentro del equipo de vacío.

Es estrictamente una herramienta de observación; garantiza la precisión pero requiere que el diseño de la cámara de vacío admita trayectorias ópticas sin contacto.

Aplicación a sus simulaciones

Para garantizar que sus simulaciones de alta temperatura produzcan datos científicos válidos, concéntrese en cómo utiliza la telemetría térmica.

- Si su enfoque principal es el análisis microestructural: Asegúrese de que los registros de su pirómetro estén sincronizados en tiempo con su equipo de imagen para correlacionar cambios estructurales específicos con temperaturas exactas.

- Si su enfoque principal es la fidelidad del proceso: Utilice los datos en tiempo real para regular estrictamente los elementos calefactores, minimizando las fluctuaciones térmicas que desencadenan la segregación de elementos no deseada.

El monitoreo térmico preciso es la única forma de garantizar que los resultados de su simulación reflejen verdaderamente la física del proceso de soldadura por difusión.

Tabla resumen:

| Característica | Función en la simulación de soldadura por difusión |

|---|---|

| Tipo de medición | Monitoreo de radiación térmica en tiempo real y sin contacto |

| Función principal | Historial térmico verificado para acero inoxidable 321H y aleaciones |

| Impacto microestructural | Controla la segregación de elementos y las reacciones de precipitación |

| Beneficio del proceso | Previene la deriva térmica y garantiza la validez de la simulación |

| Entorno | Optimizado para cámaras selladas al vacío de alta temperatura |

Mejore su investigación de materiales con KINTEK

La precisión es innegociable en la soldadura por difusión y las simulaciones de alta temperatura. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

No permita que la deriva térmica comprometa sus resultados. Asóciese con KINTEK para lograr el estricto control del proceso y la precisión microestructural que exige su proyecto. ¡Póngase en contacto con nuestros expertos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Isac Lazar, Filip Lenrick. Diffusion Bonding 321-Grade Stainless Steel: Failure and Multimodal Characterization. DOI: 10.1093/mam/ozae019

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se selecciona un tubo de cuarzo como contenedor de muestra para la medición de la emisividad? Beneficios del calentamiento por microondas de precisión

- ¿Cuál es el propósito principal del recubrimiento de BN en grafito en el prensado en caliente de Ti-6Al-4V? Asegurar la pureza y la fácil liberación

- ¿Por qué utilizar un horno de fusión y crisoles de platino para el análisis XRF de escoria de magnesio? Garantizar resultados precisos

- ¿Cómo beneficia la estructura del tubo de alúmina sellado al diseño de un electrodo de referencia? Mejora la precisión de la electrólisis

- ¿Por qué se selecciona el renio como material para las cápsulas de muestra? Beneficios clave para el éxito de experimentos a alta temperatura

- ¿Por qué son necesarios los dispositivos de calentamiento y agitación de laboratorio para la síntesis de Pechini y sol-gel? Asegura una homogeneidad precisa

- ¿Por qué se requiere la tecnología de sellado en tubos de cuarzo al vacío en la síntesis de cristales de ZnPS3? Garantizando la pureza química

- ¿Qué papel juega una plataforma de sustrato calentada en la deposición por pirólisis por pulverización? Optimice la calidad de su película delgada