La plataforma de sustrato calentada actúa como el motor termodinámico del sistema de pirólisis por pulverización. Su función principal es mantener una temperatura específica, a menudo alrededor de 80 °C para estos materiales específicos, que suministra la energía de activación necesaria para descomponer térmicamente las gotas precursoras y impulsar la rápida evaporación de los disolventes.

Al mantener un entorno térmico preciso, la plataforma asegura que las gotas precursoras experimenten cambios químicos controlados inmediatamente al contacto. Esta regulación térmica es el factor decisivo en la nucleación de películas delgadas dopadas con antimonio de alta calidad de ZnSe o PbSe con propiedades estructurales deseables.

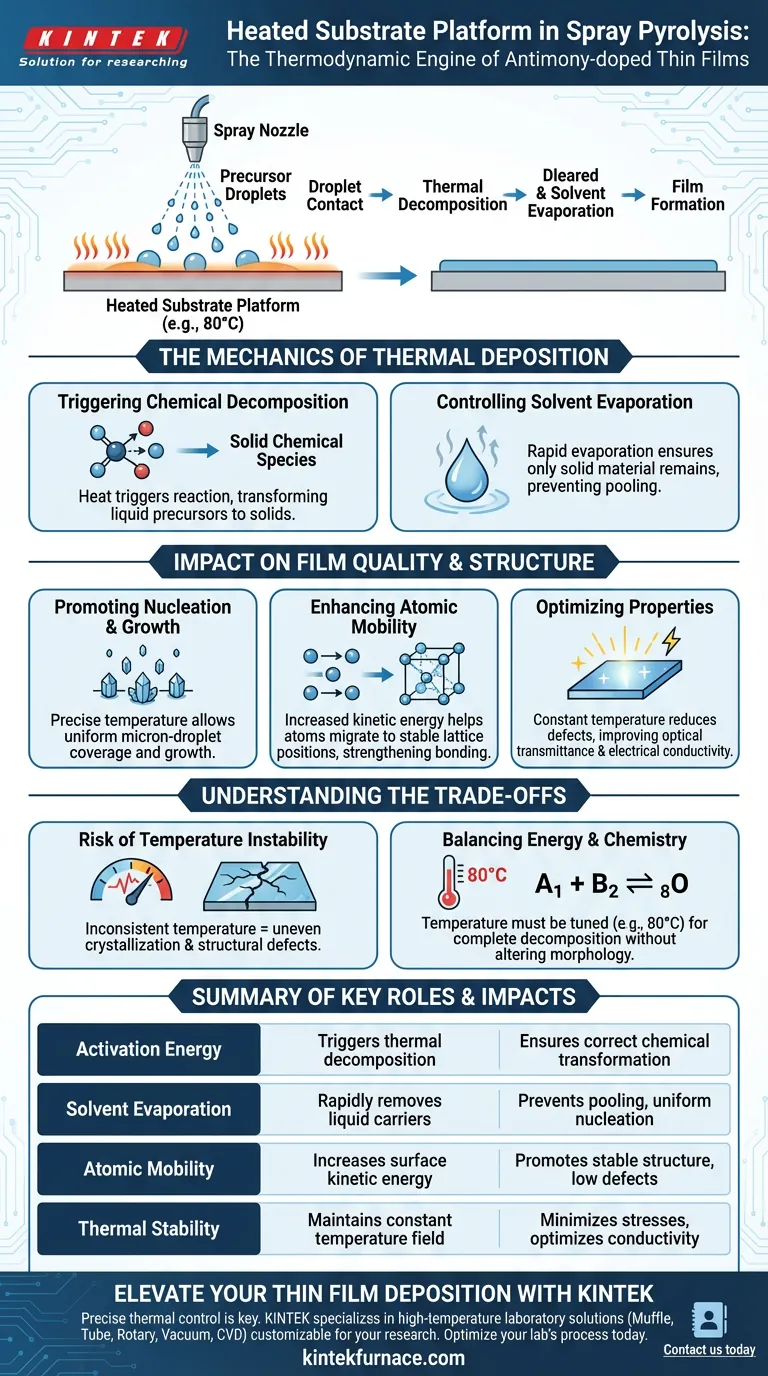

La Mecánica de la Deposición Térmica

Desencadenando la Descomposición Química

El propósito fundamental de la plataforma calentada es proporcionar energía de activación.

Cuando las gotas precursoras atomizadas golpean el sustrato, el calor desencadena una reacción de descomposición térmica. Esto transforma los precursores líquidos en las especies químicas sólidas requeridas para la película.

Controlando la Evaporación del Disolvente

Simultáneamente, la superficie calentada impulsa la rápida evaporación del disolvente que transporta el material precursor.

La evaporación efectiva es crítica. Asegura que solo el material sólido dopado con antimonio (como ZnSe o PbSe) permanezca para nuclearse y crecer en la superficie del sustrato, evitando la acumulación de líquido o el escurrimiento.

Impacto en la Calidad y Estructura de la Película

Promoviendo la Nucleación y el Crecimiento

El calor no solo seca la película; facilita activamente el proceso de nucleación.

Al mantener el sustrato a una temperatura precisa (por ejemplo, 80 °C), el sistema permite que la película sólida crezca de manera efectiva. Este entorno controlado asegura que las gotas de tamaño micrométrico cubran la superficie de manera uniforme.

Mejorando la Movilidad Atómica

La energía térmica impacta significativamente cómo se arreglan los átomos después de la deposición.

El calor aumenta la energía cinética de los átomos en la superficie. Esta movilidad permite que los átomos migren a posiciones de red de baja energía, promoviendo una estructura cristalina estable y uniones interfaciales más fuertes entre la película y el sustrato.

Optimizando las Propiedades Ópticas y Eléctricas

La estabilidad de la temperatura influye directamente en el rendimiento final de la película delgada.

Un campo de temperatura constante permite que las moléculas crezcan a lo largo de orientaciones cristalinas específicas, lo que reduce las tensiones internas y los defectos. Menos defectos se traducen en una mejor transmitancia óptica inicial y una mejor conductividad eléctrica en la película dopada final.

Entendiendo las Compensaciones

El Riesgo de Inestabilidad de la Temperatura

La precisión de la plataforma de calentamiento es tan importante como el calor en sí.

Si la temperatura fluctúa, la tasa de evaporación del disolvente se vuelve inconsistente. Esto puede provocar cristalización desigual, defectos estructurales o variaciones en el espesor de la película en todo el sustrato.

Equilibrando Energía y Química

Si bien el calor es necesario, la temperatura específica debe ajustarse al material.

La referencia principal señala un requisito de 80 °C para estas películas específicas dopadas con antimonio. Desviarse significativamente de la temperatura de activación requerida puede resultar en una descomposición incompleta (si es demasiado baja) o alterar potencialmente la morfología de la película puramente debido a cambios cinéticos rápidos (si es demasiado alta).

Tomando la Decisión Correcta para su Objetivo

Para asegurar la deposición exitosa de películas delgadas dopadas con antimonio, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la Integridad Estructural: Priorice un sistema de calentamiento con control de temperatura de alta precisión para minimizar las tensiones internas y los defectos.

- Si su enfoque principal es la Composición Química: Asegúrese de que la plataforma pueda mantener la temperatura de activación específica (por ejemplo, 80 °C) requerida para descomponer completamente sus precursores específicos sin sobrecalentamiento.

En última instancia, la plataforma calentada no es solo un soporte pasivo, sino un participante activo que dicta la calidad cristalina y el rendimiento de su dispositivo final.

Tabla Resumen:

| Función | Papel Clave en la Pirólisis por Pulverización | Impacto en la Calidad de la Película |

|---|---|---|

| Energía de Activación | Desencadena la descomposición térmica de los precursores | Asegura la transformación química correcta de las especies |

| Evaporación del Disolvente | Elimina rápidamente los portadores líquidos al contacto | Evita la acumulación de líquido y asegura una nucleación uniforme |

| Movilidad Atómica | Aumenta la energía cinética de los átomos en la superficie | Promueve una estructura cristalina estable y bajos defectos |

| Estabilidad Térmica | Mantiene un campo de temperatura constante | Minimiza las tensiones internas y optimiza la conductividad |

Mejore su Deposición de Películas Delgadas con KINTEK

El control térmico preciso es la diferencia entre una capa defectuosa y una película delgada dopada con antimonio de alto rendimiento. En KINTEK, nos especializamos en la I+D avanzada y la fabricación de soluciones de laboratorio de alta temperatura diseñadas para entornos de investigación rigurosos.

Ya sea que necesite sistemas de Mufla, Tubo, Rotatorio, Vacío o CVD, nuestro equipo es totalmente personalizable para satisfacer sus requisitos específicos de energía de activación y estabilidad de temperatura.

¿Listo para optimizar el proceso de deposición de su laboratorio? Contáctenos hoy para discutir cómo nuestros sistemas de hornos personalizables pueden mejorar el crecimiento de sus materiales y los resultados de su investigación.

Guía Visual

Referencias

- Ikechukwu Christian Nworie, B. Ojobo. Comparative Assessment of Optical and Solid-State Characteristics in Antimony-Doped Chalcogenide Thin Films of ZnSe and PbSe to Boost Photovoltaic Performance in Solar Cells. DOI: 10.62292/njp.v33i1.2024.202

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar una capa aislante en las pruebas de conductividad térmica CCCM? Garantizar la precisión del flujo de calor unidimensional

- ¿Cuál es el propósito de un limpiador ultrasónico en la preparación del catalizador NiMo@Cx? Lograr una suspensión uniforme y recubrimientos de alta porosidad

- ¿Cuál es la función principal de un molino de bolas planetario de alta energía? Pretratamiento de cerámicas a nanoescala

- ¿Qué es la lana de aluminosilicato (ASW) y cuál es su rango de temperatura de aplicación típico? Descubra Soluciones de Aislamiento para Altas Temperaturas

- ¿Qué papel juega el adhesivo especializado de grafito? Soluciones expertas de unión para sistemas de alta temperatura

- ¿Por qué se selecciona un crisol de platino (Pt) como recipiente de reacción? Garantice la precisión en la investigación de sales fundidas a alta temperatura

- ¿Cuál es la función de los accesorios de molibdeno en el tratamiento térmico a alta temperatura? Garantiza la integridad perfecta de la difusión

- ¿Cuáles son las consideraciones para usar crisoles o barcos de alúmina de alta pureza para el sinterizado de SrVO3? Mejores Prácticas