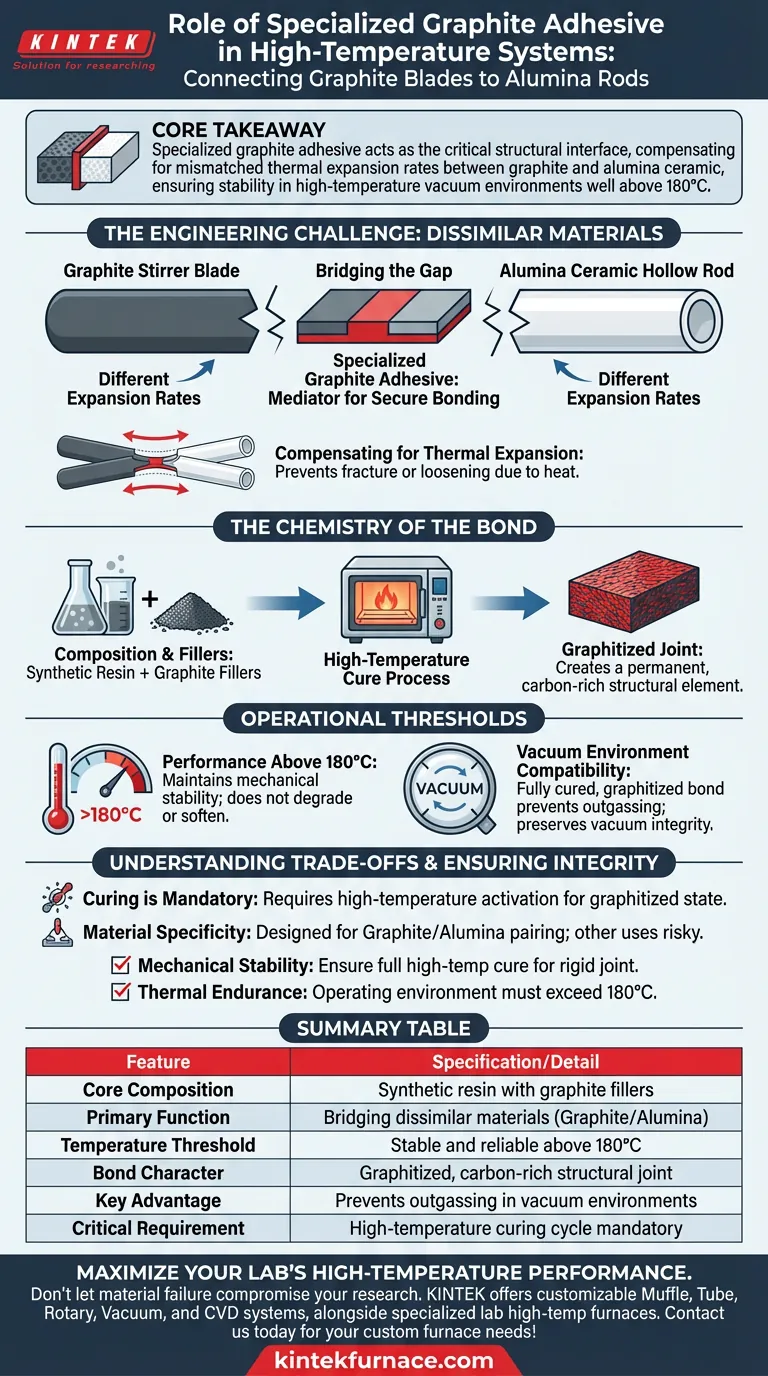

El adhesivo especializado de grafito actúa como la interfaz estructural crítica que conecta las palas agitadoras de grafito a las varillas huecas de cerámica de alúmina. Compuesto por resina sintética y cargas de grafito, este material crea una unión grafitada robusta diseñada específicamente para sobrevivir en condiciones donde los sujetadores mecánicos o los epoxis estándar fallarían.

Conclusión principal La conexión de materiales disímiles en entornos extremos crea un estrés mecánico significativo. El adhesivo especializado de grafito resuelve esto compensando las tasas de expansión térmica desajustadas, asegurando que el ensamblaje permanezca estable en entornos de vacío a alta temperatura muy por encima de los 180 °C.

El desafío de ingeniería: Materiales disímiles

Uniendo la brecha entre grafito y alúmina

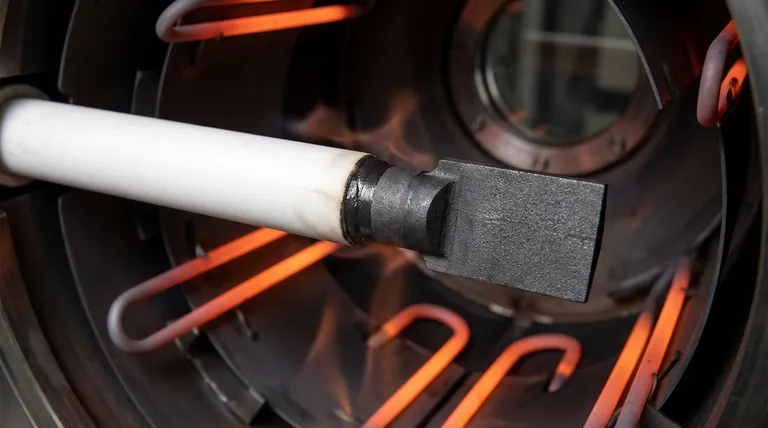

En sistemas de alta temperatura, a menudo se le encarga unir una pala de grafito a una varilla de cerámica de alúmina.

Estos dos materiales tienen propiedades físicas distintas.

El adhesivo sirve como mediador, uniendo de forma segura la varilla de transmisión a la pala a pesar de sus diferencias de material.

Compensación de la expansión térmica

La función principal de este adhesivo es gestionar la expansión térmica.

El grafito y la alúmina se expanden a diferentes ritmos cuando se calientan.

Sin una interfaz flexible o compensatoria, este desajuste generaría un estrés que haría que la unión se fracturara o se aflojara.

La química de la unión

Composición y cargas

El adhesivo se basa en una formulación específica de resina sintética y cargas de grafito.

Esta mezcla proporciona la viscosidad necesaria para la aplicación y la base química para la resistencia a altas temperaturas.

Las cargas de grafito aseguran que la unión comparta características térmicas similares a las de la propia pala.

El proceso de grafitación

Este no es un pegamento estándar de temperatura ambiente; requiere un curado a alta temperatura.

Durante este proceso de curado, la resina crea una unión grafitada fuerte.

Esta transformación convierte la capa adhesiva en un elemento estructural permanente y rico en carbono.

Umbrales operativos

Rendimiento por encima de 180 °C

Los adhesivos estándar suelen degradarse, ablandarse o desgastarse cuando las temperaturas aumentan.

Este adhesivo especializado está diseñado para mantener la estabilidad mecánica a temperaturas superiores a 180 °C.

Asegura que la pala agitadora no se desprenda durante los ciclos de calentamiento intensos.

Compatibilidad con entornos de vacío

La referencia destaca el papel del adhesivo en entornos finales de vacío a alta temperatura.

En un vacío, los materiales volátiles se desgastan y contaminan el sistema.

La naturaleza grafitada y completamente curada de esta unión evita el desgaste, preservando la integridad del vacío.

Comprender las compensaciones

La necesidad de curado

El adhesivo no funciona instantáneamente; depende completamente del ciclo de curado.

Debe calentar el ensamblaje a altas temperaturas para activar la resina y lograr el estado grafitado.

El fallo en la ejecución correcta de este proceso dará como resultado una unión débil que carece de las propiedades térmicas necesarias.

Especificidad del material

Esta solución es altamente especializada para interfaces de grafito y alúmina.

Está diseñada para compensar coeficientes de expansión específicos.

El uso de este adhesivo para materiales fuera de esta pareja térmica específica puede resultar en fallos mecánicos impredecibles.

Garantizar la integridad de la conexión

Para asegurar el éxito de su ensamblaje de alta temperatura, aplique los siguientes principios:

- Si su enfoque principal es la estabilidad mecánica: Asegúrese de que el adhesivo pase por el ciclo de curado completo a alta temperatura para formar una unión rígida y grafitada.

- Si su enfoque principal es la resistencia térmica: Verifique que su entorno operativo supere los 180 °C, donde este adhesivo supera a los agentes de unión estándar.

Al utilizar el proceso de curado correcto, transforma un ensamblaje multimaterial en un componente único y térmicamente unificado.

Tabla resumen:

| Característica | Especificación/Detalle |

|---|---|

| Composición principal | Resina sintética con cargas de grafito |

| Función principal | Unir materiales disímiles (Grafito/Alúmina) |

| Umbral de temperatura | Estable y fiable por encima de 180 °C |

| Carácter de la unión | Unión estructural grafitada y rica en carbono |

| Ventaja clave | Evita el desgaste en entornos de vacío |

| Requisito crítico | Ciclo de curado a alta temperatura obligatorio |

Maximice el rendimiento de alta temperatura de su laboratorio

No permita que el fallo de materiales comprometa su investigación. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece una gama completa de sistemas Muffle, de tubo, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus desafíos únicos en ciencia de materiales.

Ya sea que esté uniendo materiales disímiles o requiera integridad de alto vacío, nuestro equipo de ingeniería está listo para proporcionar la solución. ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Younès Belrhiti, Amal Chabli. Mechanical stirring: Novel engineering approach for in situ spectroscopic analysis of melt at high temperature. DOI: 10.1016/j.heliyon.2024.e25626

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1400℃ Horno de mufla para laboratorio

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuál es el papel de los controladores de flujo másico (MFC) en la preparación de películas 2DP-F? Lograr un control de síntesis de alta precisión

- ¿Cuáles son las funciones principales de los moldes de grafito de alta pureza en SPS? Optimice su proceso de sinterización por plasma de chispa

- ¿Cuál es el papel de un crisol cerámico de alta temperatura durante la fosfuración? Garantice una síntesis química pura y estable

- ¿Qué papel juegan los crisoles de grafito de alta pureza en el sinterizado de carburo de boro? Optimización de la pureza y densidad de la cerámica

- ¿Cuáles son las consideraciones para usar tubos de cuarzo sellados al vacío para aleaciones Ti-xCr-2Ge? Garantice el máximo rendimiento de la aleación

- ¿Por qué se utiliza una sonda de muestreo de acero inoxidable enfriada por aire? Garantice un análisis de combustión de alta temperatura preciso

- ¿Cuál es la función de las varillas agitadoras de grafito en la fundición de aluminio? Lograr una perfecta homogeneización de la aleación

- ¿Cómo se utiliza un termómetro infrarrojo de doble color para evaluar recubrimientos cerámicos de (Hf─Zr─Ti)C? Monitorización Térmica de Precisión