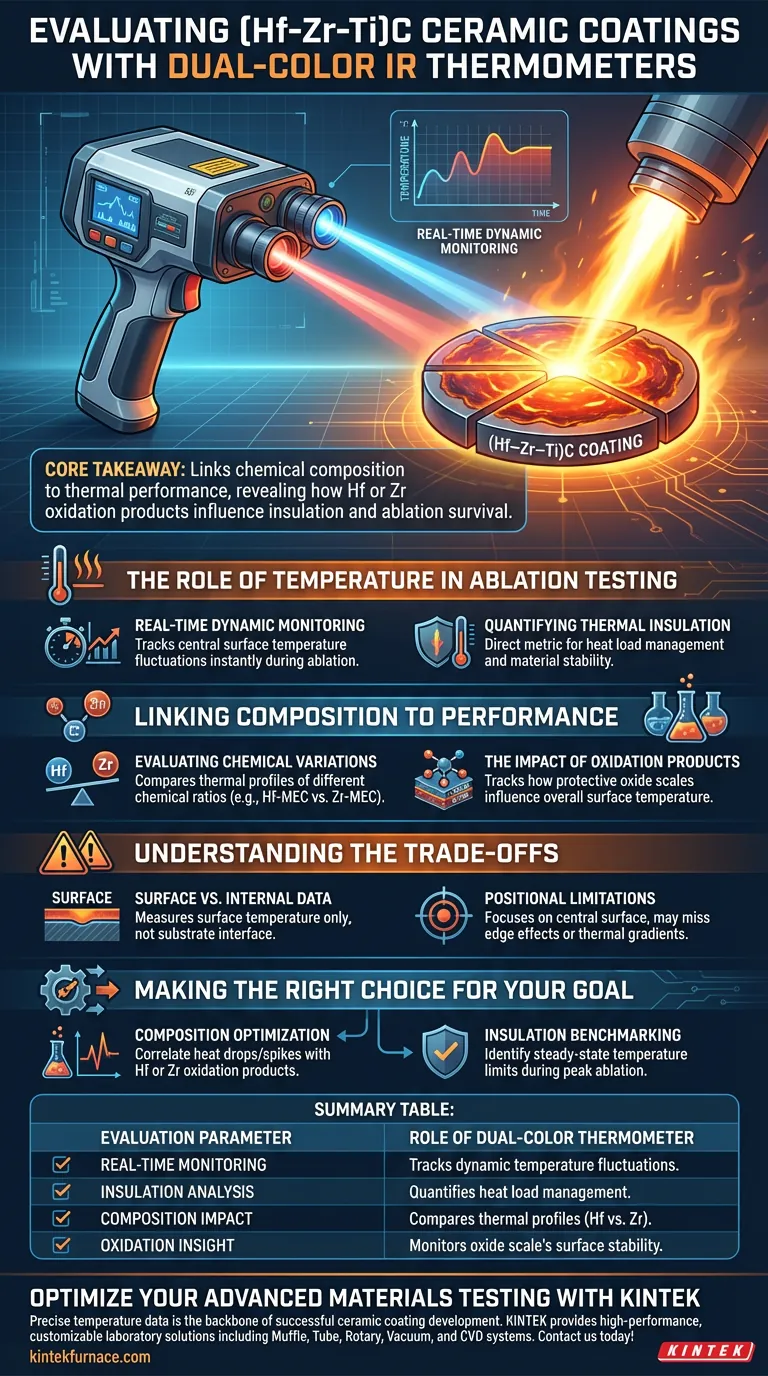

Se utiliza un termómetro infrarrojo de doble color para la monitorización dinámica en tiempo real de la temperatura de la superficie central de los recubrimientos de (Hf─Zr─Ti)C durante pruebas de ablación de alto estrés. Este dispositivo proporciona los datos críticos necesarios para cuantificar el rendimiento de aislamiento térmico del recubrimiento y evaluar cómo evoluciona la superficie del material bajo calor extremo.

Conclusión Clave Al rastrear continuamente la temperatura de la superficie, el termómetro infrarrojo de doble color sirve como la herramienta principal para vincular la composición química con el rendimiento térmico. Revela cómo los productos de oxidación específicos, generados por elementos como el Hafnio o el Zirconio, influyen directamente en la capacidad del recubrimiento para aislar y sobrevivir a la ablación.

El Papel de la Temperatura en las Pruebas de Ablación

Monitorización Dinámica en Tiempo Real

La función principal del termómetro es rastrear la temperatura de la superficie central del recubrimiento cerámico mientras está sometido a ablación.

En lugar de proporcionar un único punto de datos, el dispositivo ofrece monitorización dinámica. Esto permite a los investigadores observar las fluctuaciones de temperatura al instante a medida que avanza la prueba.

Cuantificación del Aislamiento Térmico

Los datos de temperatura recopilados sirven como una métrica directa para el rendimiento del aislamiento térmico.

Al analizar la temperatura de la superficie, los investigadores pueden inferir la eficacia con la que el recubrimiento gestiona la carga de calor. Una temperatura de superficie controlada o estabilizada a menudo indica un aislamiento eficaz y estabilidad del material.

Vinculación de la Composición con el Rendimiento

Evaluación de Variaciones Químicas

El termómetro es esencial para comparar diferentes composiciones químicas, como Hf-MEC frente a Zr-MEC.

Permite a los investigadores probar empíricamente cómo la sustitución de elementos específicos (como la sustitución de Zirconio por Hafnio) altera el perfil térmico del recubrimiento.

El Impacto de los Productos de Oxidación

El dispositivo no solo mide el calor; monitoriza indirectamente las reacciones químicas.

A medida que el recubrimiento se oxida, forma productos de oxidación específicos en la superficie. El termómetro rastrea cómo estas nuevas capas superficiales afectan la temperatura general, proporcionando información sobre las capacidades protectoras de la capa de óxido.

Comprensión de las Compensaciones

Datos de Superficie vs. Datos Internos

Es importante tener en cuenta que este método mide solo la temperatura de la superficie.

Si bien evalúa eficazmente la defensa exterior del recubrimiento, no mide directamente la temperatura en la interfaz del sustrato. Esto requiere inferencia o instrumentación adicional.

Limitaciones de Posición

La medición se centra en la superficie central de la muestra.

Esto proporciona una base de referencia consistente para la comparación, pero puede que no capture los efectos de borde o los gradientes térmicos que ocurren en la periferia de la zona de ablación.

Tomar la Decisión Correcta para Su Objetivo

Para utilizar eficazmente estos datos en sus proyectos de ingeniería de materiales, considere sus objetivos de prueba específicos:

- Si su enfoque principal es la Optimización de la Composición: Utilice los datos de temperatura para correlacionar caídas o picos de calor específicos con la presencia de productos de oxidación de Hf o Zr.

- Si su enfoque principal es la Evaluación Comparativa del Aislamiento: Confíe en las tendencias de monitorización dinámica para identificar los límites de temperatura de estado estable del recubrimiento durante la ablación máxima.

La termometría precisa convierte los datos de calor brutos en una comprensión clara de la longevidad del material y la estabilidad química.

Tabla Resumen:

| Parámetro de Evaluación | Papel del Termómetro de Doble Color |

|---|---|

| Monitorización en Tiempo Real | Rastrea las fluctuaciones dinámicas de temperatura durante la ablación de alto estrés. |

| Análisis de Aislamiento | Cuantifica la eficacia con la que el recubrimiento gestiona cargas de calor extremas. |

| Impacto de la Composición | Compara perfiles térmicos entre diferentes proporciones químicas (por ejemplo, Hf frente a Zr). |

| Información sobre Oxidación | Monitoriza cómo la formación de capas de óxido influye en la estabilidad del calor superficial. |

Optimice sus Pruebas de Materiales Avanzados con KINTEK

Los datos precisos de temperatura son la columna vertebral del desarrollo exitoso de recubrimientos cerámicos. Ya sea que esté evaluando el aislamiento o optimizando composiciones químicas para entornos extremos, KINTEK proporciona las soluciones de laboratorio de alto rendimiento que necesita.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus requisitos de investigación únicos. Nuestros sistemas garantizan la estabilidad térmica y la precisión necesarias para validar sus materiales más innovadores.

¿Listo para mejorar su análisis térmico? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Jiachen Li, Hejun Li. Twin Toughening‐Driven Martensitic Transformation Strategy Synergistic Improvement for Plasticity‐Thermal Shock Resistance of (Hf─Zr─Ti)C Ceramic Coating in Severe Thermal Environments. DOI: 10.1002/advs.202503226

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Por qué se utilizan barcos de alúmina de alta pureza como recipientes precursores en la síntesis de MoS2? Garantizar materiales 2D de alta calidad

- ¿Qué papel juega un crisol de alúmina de alta pureza en la fusión del vidrio de telurito? Garantizar la pureza y estabilidad ópticas

- ¿Cuáles son las ventajas técnicas de usar tubos de cuarzo para sensores de fibra óptica? Optimizar el rendimiento a altas temperaturas

- ¿Qué múltiples funciones desempeñan los moldes de grafito de alta pureza y alta resistencia en el proceso de sinterización por plasma de chispa (SPS)?

- ¿Por qué se requiere un horno de secado de temperatura constante de precisión para polvos cerámicos BZT? Garantice una calidad de polvo perfecta

- ¿Son adecuados los tubos de horno de cerámica de alúmina para aplicaciones de alta presión? Descubra los factores clave para un uso seguro

- ¿Qué papel juega un termómetro infrarrojo de alta precisión en la metalurgia de plasma de doble brillo? Garantizando la precisión y protegiendo los materiales

- ¿Qué papel desempeñan los moldes y punzones de grafito de alta pureza durante el sinterizado de cerámicas de carburo de silicio en SPS?