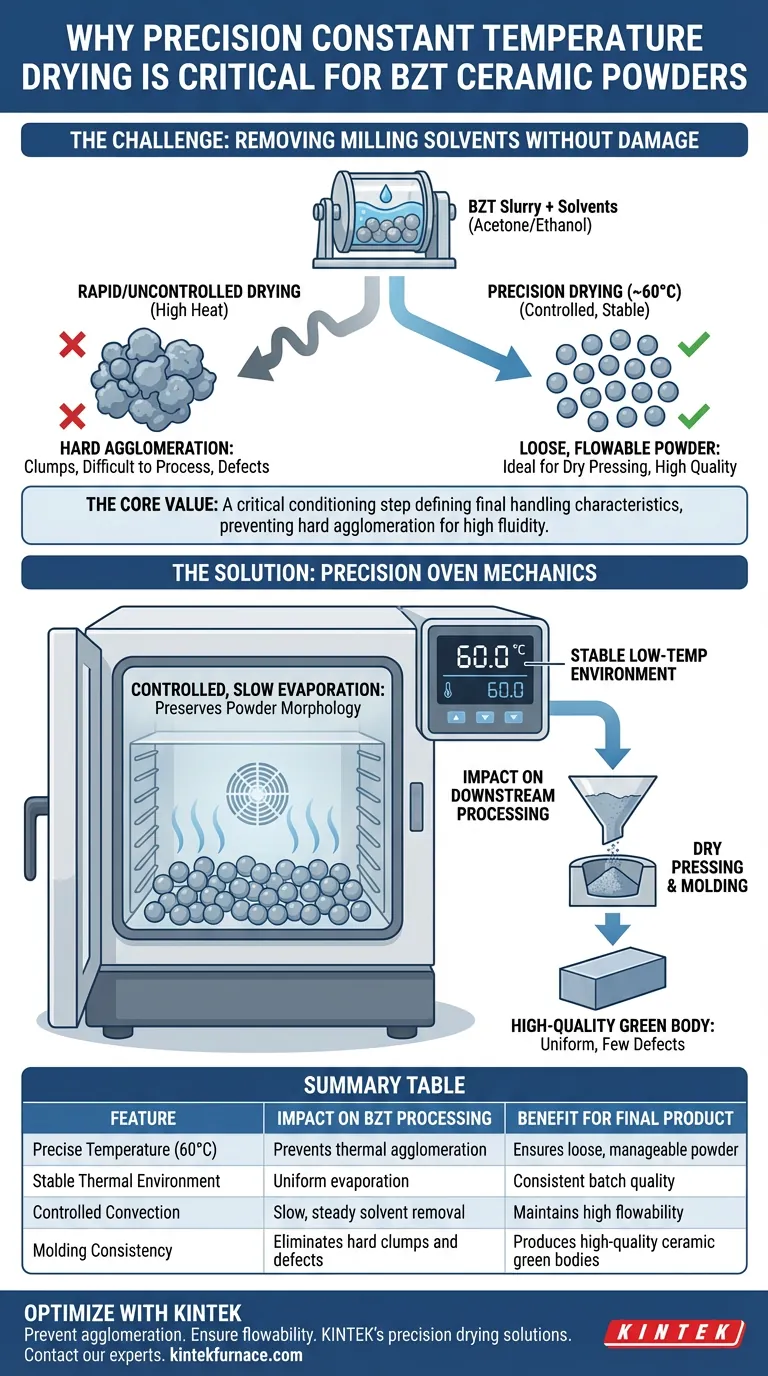

Un horno de secado de temperatura constante de precisión es esencial para eliminar los disolventes de procesamiento sin comprometer la estructura física del polvo cerámico. Específicamente para Titanato de Bario y Zirconio (BZT), este equipo mantiene un entorno estable y a baja temperatura (típicamente alrededor de 60 °C) para evaporar de forma segura disolventes como la acetona introducida durante la molienda. Este enfoque controlado es la única forma de garantizar que el material permanezca suelto y adecuado para los pasos de fabricación posteriores.

El Valor Fundamental La fase de secado no se trata simplemente de evaporación; es un paso de acondicionamiento crítico que define las características de manipulación finales del polvo. Al prevenir la evaporación rápida, el horno evita la "aglomeración dura", asegurando que el polvo BZT conserve la alta fluidez y la consistencia suelta requeridas para un prensado en seco exitoso.

La Mecánica de la Eliminación Controlada de Disolventes

Gestión del Medio de Molienda

El procesamiento de polvos BZT implica una etapa de molienda húmeda para lograr el tamaño de partícula correcto, utilizando a menudo disolventes como acetona o etanol anhidro.

Estabilidad Térmica

Una vez completada la molienda, este líquido debe eliminarse. Un horno de precisión proporciona un entorno térmico constante. A diferencia del calentamiento estándar, que puede fluctuar, una temperatura constante asegura que el disolvente se evapore a una velocidad constante y predecible en todo el lote.

Prevención de la Degradación Estructural

Evitar la Aglomeración Térmica

El principal peligro durante el secado es la aglomeración térmica. Si la suspensión BZT se seca demasiado rápido o a temperaturas altas y no controladas, las partículas se unen firmemente, formando grumos duros.

Preservación de la Morfología del Polvo

Según los protocolos de procesamiento estándar, mantener una temperatura cercana a los 60 °C evita la formación de estos grumos duros. Este enfoque de secado "suave" asegura que el polvo pretratado permanezca suelto y manejable, en lugar de fusionarse en una torta sólida que es difícil de procesar más.

Impacto en el Procesamiento Posterior

Garantizar la Fluidez

Para la siguiente etapa de producción, típicamente el prensado en seco y el moldeo, el polvo debe fluir como un líquido. El secado de precisión preserva esta fluidez.

Consistencia del Moldeo

Si el polvo sufre aglomeración debido a un secado deficiente, no se empaquetará uniformemente en los moldes. Al utilizar un horno de precisión, se asegura que el polvo sea uniforme, lo que conduce a un cuerpo verde cerámico de mayor calidad (el objeto sin cocer) con menos defectos internos.

Comprensión de las Compensaciones

Tiempo vs. Rendimiento

La principal compensación al usar un horno de temperatura constante de precisión a bajas temperaturas (por ejemplo, 60 °C) es el tiempo. Este proceso es significativamente más lento que el secado rápido a alta temperatura. Sin embargo, priorizar la velocidad sobre la precisión invariablemente conduce a aglomerados duros que requieren una molienda agresiva más tarde, lo que podría introducir impurezas o alterar la distribución del tamaño de partícula.

Control de la Atmósfera

Si bien un horno estándar de temperatura constante es eficaz para la eliminación básica de disolventes, se basa en la convección de aire. Para materiales extremadamente sensibles a la oxidación o que requieren temperaturas de secado más bajas para proteger los materiales activos, un horno de secado al vacío podría ser referenciado como una alternativa. Sin embargo, para el procesamiento estándar de BZT centrado en la eliminación de acetona, el horno de temperatura constante de precisión logra el equilibrio adecuado entre complejidad y rendimiento.

Tomando la Decisión Correcta para Su Proyecto

Los requisitos específicos de su proceso de secado dependen de sus objetivos de producción.

- Si su enfoque principal es la Consistencia del Polvo: Priorice una temperatura más baja (aprox. 60 °C) y una duración más larga para maximizar la fluidez y minimizar la aglomeración.

- Si su enfoque principal es la Prevención de la Oxidación: Considere la actualización a un entorno de vacío si su formulación específica de BZT es sensible a la exposición al aire durante el secado.

En última instancia, el horno de precisión sirve como guardián de la calidad entre la suspensión cruda y la forma cerámica terminada.

Tabla Resumen:

| Característica | Impacto en el Procesamiento de BZT | Beneficio para el Producto Final |

|---|---|---|

| Temperatura de Precisión (60 °C) | Previene la aglomeración térmica | Asegura una morfología de polvo suelta y manejable |

| Entorno Térmico Estable | Evaporación uniforme de acetona/etanol | Calidad de lote y tamaño de partícula consistentes |

| Convección Controlada | Eliminación lenta y constante de disolventes | Mantiene alta fluidez para el prensado en seco |

| Consistencia del Moldeo | Elimina grumos duros y defectos | Produce cuerpos verdes cerámicos de alta calidad |

Optimice Su Procesamiento de Polvos Cerámicos con KINTEK

No permita que un secado deficiente comprometa la integridad de su material. Las soluciones de secado de precisión de KINTEK previenen la aglomeración dura y aseguran la alta fluidez requerida para una producción superior de cerámica BZT.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de equipos de laboratorio de alta temperatura, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

Tome el control de la calidad de su material hoy mismo. Contacte a nuestros expertos para una solución personalizada.

Guía Visual

Referencias

- T. Avanish Babu, W. Madhuri. Energy storage and catalytic behaviour of cmWave assisted BZT and flexible electrospun BZT fibers for energy harvesting applications. DOI: 10.1038/s41598-024-52705-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1400℃ Horno de mufla para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué es esencial un crisol de grafito de alta pureza para la destilación al vacío de magnesio? Logre la máxima pureza y eficiencia

- ¿Cuál es la función de una bomba de vacío en el reciclaje de condensadores de tantalio? Optimizar la pureza y la velocidad

- ¿Cómo afectan los moldes de lingotes de hierro fundido alimentados por gravedad a la calidad de la fundición? Optimizar la microestructura de la aleación de aluminio

- ¿Qué papel juega un crisol de alúmina durante el proceso de nitruración por gas para el acero inoxidable? Garantizar la pureza de la superficie

- ¿Cuántas tomas tiene la bomba de vacío circulante de agua? Elija el modelo adecuado para su laboratorio

- ¿Por qué se utiliza un sensor de oxígeno de Zirconia (ZrO2) para la investigación de escorias de CaO-Al2O3-VOx? Lograr un control redox preciso

- ¿Por qué son importantes los bastidores de soporte para el tubo del horno de alúmina? Evitan la deformación y falla a altas temperaturas

- ¿Por qué se seleccionan los crisoles de corindón para el recocido a alta temperatura de LiScO2:Cr3+? Protegiendo la pureza y el rendimiento