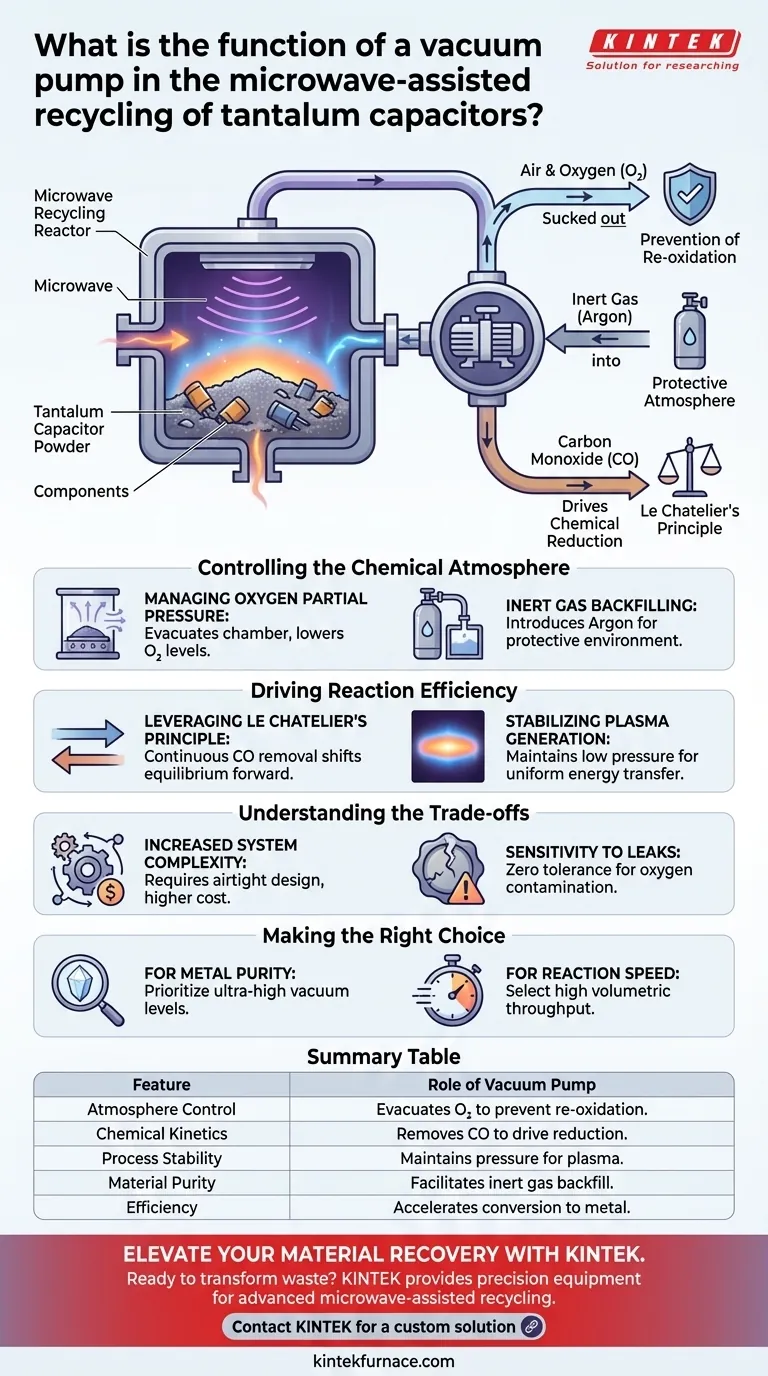

La función principal de una bomba de vacío en el reciclaje asistido por microondas es controlar rigurosamente el entorno de reacción gestionando la presión interna y la composición del gas. Elimina el oxígeno atmosférico para prevenir la reoxidación del tantalio y impulsa activamente el proceso de reducción química al eliminar los subproductos gaseosos.

En el reciclaje asistido por microondas, la bomba de vacío actúa como un facilitador de la reacción: garantiza la pureza del metal al eliminar el aire, estabiliza el plasma de calentamiento y acelera la reducción química extrayendo monóxido de carbono.

Control de la atmósfera química

El éxito del reciclaje de condensadores de tantalio depende de la prevención de la contaminación durante el procesamiento a alta temperatura. La bomba de vacío es el componente crítico que establece el entorno inerte necesario.

Gestión de la presión parcial de oxígeno

El tantalio es muy reactivo con el oxígeno a altas temperaturas. La bomba de vacío evacua la cámara de reacción para reducir significativamente la presión parcial de oxígeno.

Relleno con gas inerte

Una vez que la cámara se ha evacuado, el sistema se rellena con gases inertes, como el argón. La bomba de vacío facilita este intercambio, creando una atmósfera protectora que evita que el metal se oxide durante el ciclo de calentamiento.

Impulsar la eficiencia de la reacción

Más allá de la simple protección, la bomba de vacío desempeña un papel activo en la cinética química del proceso de reciclaje. Es esencial para mantener las condiciones termodinámicas requeridas para una reducción eficiente.

Aprovechamiento del principio de Le Chatelier

La reducción carbotérmica del óxido de tantalio genera monóxido de carbono (CO) como subproducto. La bomba de vacío elimina continuamente este gas, manteniendo un entorno de baja presión.

Al extraer el producto (CO) a medida que se forma, el sistema utiliza el principio de Le Chatelier para desplazar el equilibrio químico. Esto impulsa la reacción de reducción hacia adelante, asegurando una conversión más completa y rápida de óxido a metal.

Estabilización de la generación de plasma

El calentamiento por microondas en este contexto a menudo se basa en la generación de plasma alrededor de las partículas de polvo. Se requiere un entorno controlado de baja presión para iniciar y mantener este plasma.

La bomba de vacío mantiene el rango de presión específico necesario para estabilizar el plasma. Esto asegura una transferencia de energía uniforme al polvo de tantalio, evitando puntos calientes o un procesamiento desigual.

Comprensión de las compensaciones

Si bien un sistema de vacío es esencial para obtener resultados de alta calidad, introduce desafíos de ingeniería específicos que deben gestionarse.

Mayor complejidad del sistema

La integración de una bomba de vacío requiere un diseño de cámara robusto y hermético. Esto aumenta el costo de capital inicial y añade complejidad al diseño mecánico del reactor de reciclaje.

Sensibilidad a las fugas

La dependencia de una baja presión parcial de oxígeno significa que el sistema tiene tolerancia cero a las fugas. Incluso una brecha microscópica en el sello de vacío puede introducir suficiente oxígeno para comprometer la pureza del tantalio reciclado.

Tomando la decisión correcta para su objetivo

La especificación de su sistema de vacío debe alinearse con sus prioridades de procesamiento específicas.

- Si su enfoque principal es la pureza del metal: Priorice una bomba capaz de alcanzar niveles de vacío ultra altos para minimizar la presión parcial de oxígeno antes del relleno con argón.

- Si su enfoque principal es la velocidad de reacción: Seleccione una bomba con alto rendimiento volumétrico para evacuar rápidamente el monóxido de carbono e impulsar la cinética de reducción.

Dominar el entorno de presión es la clave para transformar los condensadores de desecho en tantalio puro de alto valor.

Tabla resumen:

| Característica | Función de la bomba de vacío en el reciclaje |

|---|---|

| Control de atmósfera | Evacúa el oxígeno para prevenir la reoxidación del tantalio. |

| Cinética química | Elimina el gas CO para impulsar la reducción a través del principio de Le Chatelier. |

| Estabilidad del proceso | Mantiene rangos de presión específicos para una generación de plasma estable. |

| Pureza del material | Facilita el relleno con gas inerte (por ejemplo, argón) para una reacción limpia. |

| Eficiencia | Acelera la conversión de óxido de tantalio a polvo de metal puro. |

Mejore su recuperación de materiales con KINTEK

¿Listo para transformar los residuos en tantalio de alto valor? KINTEK proporciona el equipo de precisión necesario para el reciclaje avanzado asistido por microondas. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio e industriales de alta temperatura.

Maximice su pureza y eficiencia de reacción hoy mismo: ¡Contacte con KINTEK para una solución personalizada!

Guía Visual

Referencias

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

La gente también pregunta

- ¿Cuál es la función principal de un pirómetro de radiación en la validación de simulaciones de hornos? Garantizar la precisión del modelo

- ¿Cuáles son las ventajas técnicas de usar crisoles de ZrO2? Mejore la precisión de la fundición con dióxido de circonio

- ¿Por qué la manipulación de muestras a altas temperaturas es un riesgo para el tubo del horno de alúmina? Evitar daños por choque térmico

- ¿Qué mantenimiento requiere una bomba de vacío de circulación de agua? Asegure el rendimiento máximo y la longevidad

- ¿Por qué se utiliza un crisol de porcelana cubierto para la calcinación de carbón activado? Asegure su rendimiento de carbono de alta calidad

- ¿Cómo afecta la dispersión de los precursores de rutenio en soportes de alúmina al procesamiento térmico en un horno de laboratorio?

- ¿Cuáles son las funciones críticas de los moldes de grafito en el sinterizado por prensado en caliente? Descubra su papel en la densificación

- ¿Cómo afecta la compatibilidad química a la selección de tubos de cerámica de alúmina para hornos? Garantizar un rendimiento y una seguridad óptimos