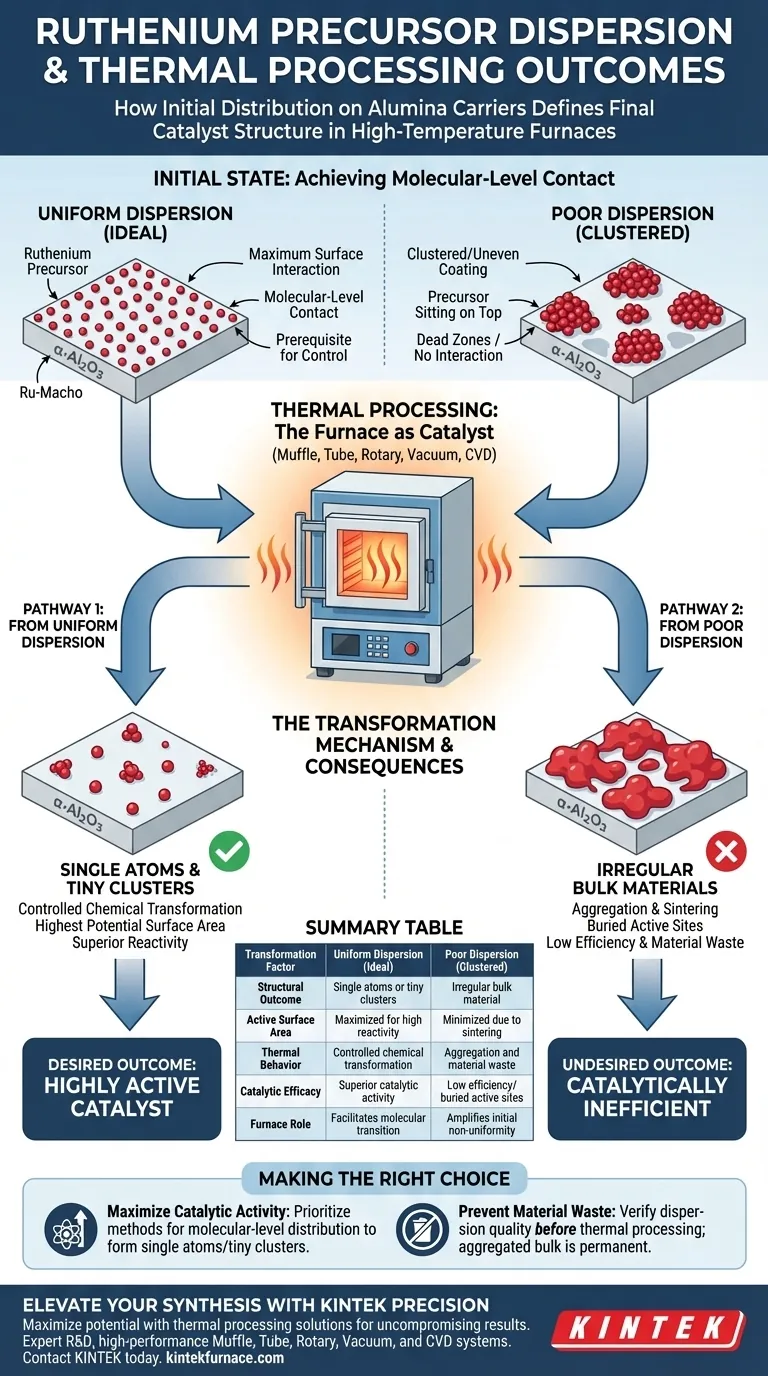

La calidad de la dispersión de los precursores de rutenio en soportes de alúmina es la variable definitoria que determina la integridad estructural de su material catalítico final. Cuando los precursores como el Ru-Macho se distribuyen uniformemente, el procesamiento térmico en un horno de laboratorio de alta temperatura produce con éxito especies altamente dispersas, como átomos individuales o pequeños cúmulos. Por el contrario, una dispersión deficiente conduce a la formación de materiales a granel irregulares, lo que reduce significativamente la eficacia potencial del rutenio.

El éxito del procesamiento térmico está predeterminado por el contacto molecular inicial entre los componentes activos de rutenio y la superficie del soporte; sin este contacto, el horno promueve la agregación en lugar de la formación de especies discretas y activas.

El Mecanismo de Transformación de Precursores

Lograr el Contacto a Nivel Molecular

Para que un horno de laboratorio de alta temperatura funcione eficazmente, el material de partida debe tener la máxima interacción superficial.

Debe asegurarse de que el precursor de rutenio no esté simplemente sobre el soporte de alfa-alúmina (α-Al2O3), sino en contacto a nivel molecular.

Este contacto íntimo es el requisito previo para controlar cómo se comporta el material una vez que se aplica calor.

De Precursor a Especies Activas

El objetivo del procesamiento térmico es transformar químicamente el precursor sin destruir su distribución física.

Cuando la dispersión es uniforme, la energía térmica convierte el precursor en formas muy específicas, como átomos individuales o cúmulos nanométricos.

Estas formas representan la máxima área superficial y reactividad potencial para el rutenio.

La Consecuencia de una Mala Dispersión

Formación de Materiales a Granel Irregulares

Si el precursor está agrupado o recubierto de manera desigual antes de entrar en el horno, las altas temperaturas harán que el material se sinterice.

En lugar de átomos distintos y altamente activos, se queda con rutenio a granel irregular.

Este resultado esencialmente desperdicia el potencial del metal precioso al enterrar sitios activos dentro de masas más grandes y menos reactivas.

Los Límites del Procesamiento Térmico

Es fundamental comprender que el horno de laboratorio no puede corregir problemas de uniformidad inicial.

El horno actúa como catalizador de la transformación, pero amplifica el estado del material al entrar en la cámara.

Por lo tanto, el proceso térmico solo es tan efectivo como la calidad de la dispersión inicial del precursor.

Comprender las Compensaciones

Preparación del Proceso vs. Rendimiento

Lograr una dispersión uniforme a menudo requiere pasos de preparación más largos antes de que el material llegue al horno.

Apresurar la aplicación del precursor al soporte para aumentar el rendimiento casi invariablemente resultará en material a granel de menor calidad.

Sensibilidad de los Soportes de Alfa-Alúmina

La alfa-alúmina es un soporte robusto, pero su eficacia depende del área superficial accesible.

Sobrecargar el soporte o no extender el precursor finamente da como resultado "zonas muertas" donde el rutenio no puede interactuar con el soporte.

Esto conduce a un producto final estructuralmente débil y catalíticamente ineficiente.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su horno de laboratorio de alta temperatura, debe alinear sus métodos de preparación con las propiedades deseadas del material.

- Si su enfoque principal es maximizar la actividad catalítica: Priorice los métodos que garanticen la distribución a nivel molecular del precursor Ru-Macho para asegurar la formación de átomos individuales o pequeños cúmulos.

- Si su enfoque principal es prevenir el desperdicio de material: Verifique la calidad de la dispersión en el soporte de α-Al2O3 antes del procesamiento térmico, ya que el material a granel agregado no se puede redistribuir fácilmente una vez formado.

El horno suministra la energía para la transformación, pero la calidad de la dispersión dicta la arquitectura del resultado.

Tabla Resumen:

| Factor de Transformación | Dispersión Uniforme (Ideal) | Dispersión Deficiente (Agrupada) |

|---|---|---|

| Resultado Estructural | Átomos individuales o pequeños cúmulos | Material a granel irregular |

| Área Superficial Activa | Maximizada para alta reactividad | Minimizada debido a la sinterización |

| Comportamiento Térmico | Transformación química controlada | Agregación y desperdicio de material |

| Eficacia Catalítica | Actividad catalítica superior | Baja eficiencia / sitios activos enterrados |

| Rol del Horno | Facilita la transición molecular | Amplifica la no uniformidad inicial |

Mejore la Síntesis de su Material con la Precisión KINTEK

Maximice el potencial de sus catalizadores de rutenio con soluciones de procesamiento térmico que ofrecen resultados inquebrantables. En KINTEK, entendemos que la arquitectura de su material final depende de un control térmico preciso. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación.

Ya sea que esté desarrollando catalizadores de átomo único o cúmulos nanométricos avanzados, nuestros hornos proporcionan el calentamiento uniforme y la estabilidad necesarios para precursores sensibles en soportes de alfa-alúmina. No permita que un control térmico deficiente desperdicie sus metales preciosos.

Póngase en contacto con KINTEK hoy mismo para discutir sus necesidades de hornos personalizados y asegurar que su laboratorio alcance el más alto nivel de eficiencia catalítica.

Guía Visual

Referencias

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué función cumplen los componentes de tuberías y válvulas de mariposa en un sistema de carbonización multihomo? Maximizar el Control

- ¿Qué factores se deben considerar al seleccionar un horno de laboratorio? Asegure un rendimiento y una seguridad óptimos

- ¿Cómo ayuda una unidad de evaporación y mezcla en el estudio de la ignición de combustibles? Mejore la investigación con un control preciso del vapor

- ¿Qué papel juega un molino de bolas planetario en la preparación de aleaciones Al-Cr-Cu-Fe-Mn-Ni? Domina la eficiencia de la aleación mecánica

- ¿Por qué utilizar un PLC y una pantalla táctil para la destilación al vacío de magnesio? Para un control y una seguridad superiores

- ¿Por qué se utilizan crisoles cerámicos de alta pureza para la deposición de V2O5 y VSe2? Garantizar la pureza y la estabilidad térmica de la película

- ¿Por qué se requieren crisoles de corindón o cerámica para los procesos de evaporación de magnesio a alta temperatura? Garantizar la pureza y prevenir fallos del crisol

- ¿Por qué usar crisoles de grafito o cuarzo para antimonio-telurio líquido? Proteja la integridad de su fusión a alta temperatura