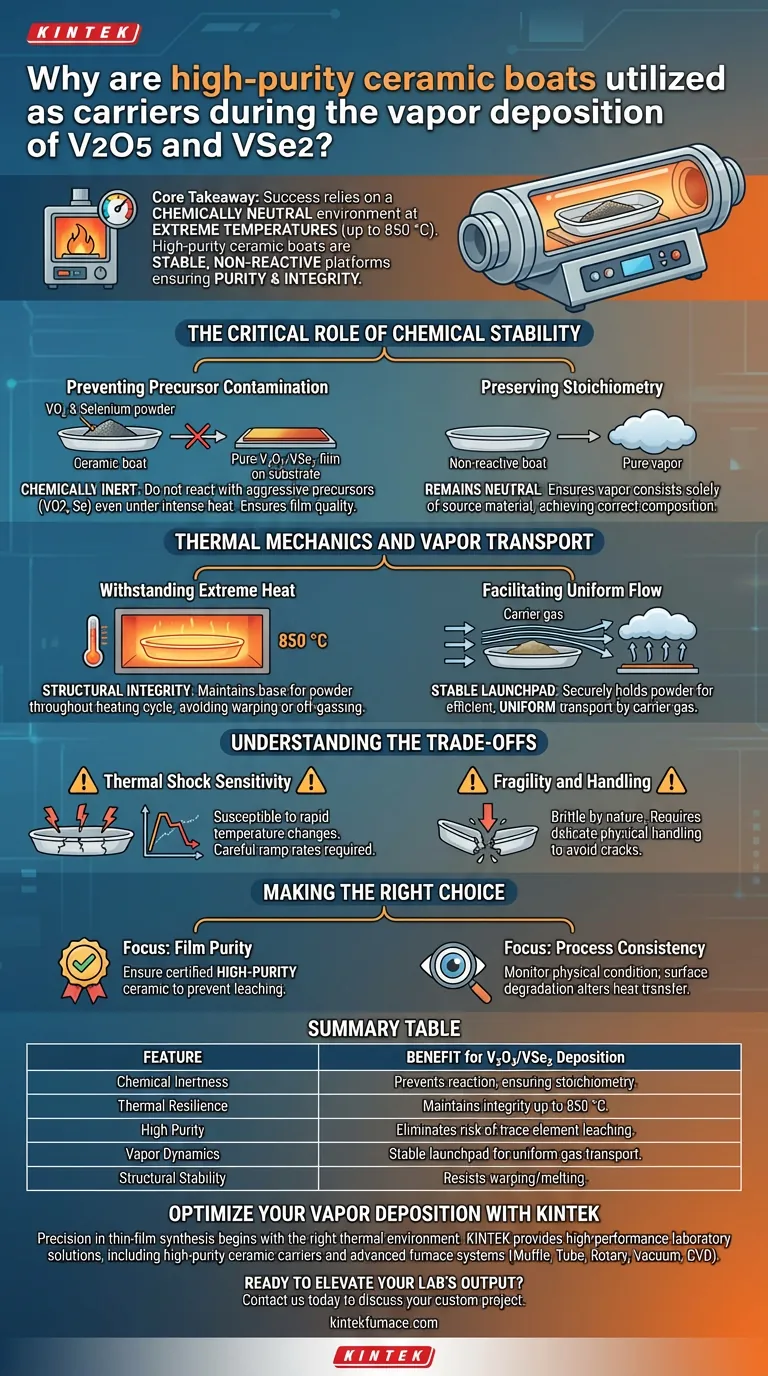

Se eligen crisoles cerámicos de alta pureza por su inercia y resistencia térmica. Durante el proceso de deposición por vapor, estos recipientes deben soportar temperaturas de hasta 850 °C sin degradarse. Crucialmente, no reaccionan químicamente con los precursores sólidos —específicamente polvo de dióxido de vanadio (VO2) o selenio (Se)—, lo que garantiza la pureza e integridad de las películas resultantes de V2O5 o VSe2.

Conclusión principal El éxito de la deposición por vapor depende del mantenimiento de un entorno químicamente neutro a temperaturas extremas. Los crisoles cerámicos de alta pureza actúan como plataformas estables y no reactivas que evitan la contaminación del precursor y facilitan el transporte uniforme de vapores al sustrato.

El papel fundamental de la estabilidad química

Prevención de la contaminación del precursor

En la deposición por vapor, la pureza de su material de origen dicta la calidad de su película final.

Se seleccionan cerámicas de alta pureza porque son químicamente inertes. No reaccionan con precursores agresivos como el polvo de selenio o el VO2, incluso bajo calor intenso.

Preservación de la estequiometría

Si un recipiente reacciona con el precursor, consume el material de origen e introduce impurezas.

Al permanecer neutros, los crisoles cerámicos garantizan que el vapor generado consista únicamente en el material de origen previsto. Esto es esencial para lograr la composición química correcta en las estructuras de V2O5 y VSe2.

Mecánica térmica y transporte de vapor

Resistencia al calor extremo

El proceso de deposición para estos materiales requiere frecuentemente temperaturas de hasta 850 °C.

A estos niveles, muchos materiales se deforman, se derriten o emiten gases. Las cerámicas de alta pureza mantienen su integridad estructural, proporcionando una base segura para el polvo sólido durante todo el ciclo de calentamiento.

Facilitación del flujo uniforme

El crisol sirve más que como un simple contenedor; es la plataforma de lanzamiento para el vapor.

Mantiene el polvo sólido de forma segura dentro del flujo del gas portador. Esta posición permite que los vapores se recojan de manera eficiente y se transporten uniformemente hacia el sustrato, promoviendo un recubrimiento uniforme de la película.

Comprensión de las compensaciones

Sensibilidad al choque térmico

Si bien las cerámicas manejan bien el calor alto, a menudo son susceptibles a los cambios rápidos de temperatura.

Calentar o enfriar el sistema demasiado rápido puede hacer que el crisol se agriete o se rompa. Son necesarias tasas cuidadosas de rampa de subida y bajada para preservar el equipo.

Fragilidad y manipulación

Las cerámicas de alta pureza son frágiles por naturaleza.

Requieren una manipulación física delicada durante la carga y la limpieza. Una grieta microscópica por mal manejo puede expandirse a 850 °C, derramando potencialmente precursor fundido o en polvo en el horno.

Tomar la decisión correcta para su proceso

- Si su principal objetivo es la pureza de la película: Asegúrese de que el grado de cerámica esté certificado como de alta pureza para evitar que elementos traza se filtren en los vapores de VO2 o Se.

- Si su principal objetivo es la consistencia del proceso: Supervise de cerca la condición física de los crisoles; la degradación de la superficie puede alterar la transferencia de calor y las tasas de generación de vapor.

El crisol cerámico es un componente pasivo pero crítico; su estabilidad es la base de una deposición exitosa.

Tabla resumen:

| Característica | Beneficio para la deposición de V2O5/VSe2 |

|---|---|

| Inercia química | Evita la reacción con polvo de VO2 o Se, asegurando la estequiometría de la película. |

| Resistencia térmica | Mantiene la integridad estructural a temperaturas de hasta 850 °C. |

| Alta pureza | Elimina el riesgo de que elementos traza se filtren en el flujo de vapor. |

| Dinámica de vapor | Sirve como plataforma de lanzamiento estable para el transporte uniforme de gas a los sustratos. |

| Estabilidad estructural | Resiste la deformación y la fusión durante ciclos de calentamiento prolongados. |

Optimice su deposición por vapor con KINTEK

La precisión en la síntesis de películas delgadas comienza con el entorno térmico adecuado. KINTEK proporciona soluciones de laboratorio de alto rendimiento, incluidos portadores cerámicos de alta pureza y sistemas de horno avanzados. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer las rigurosas demandas térmicas de su investigación de V2O5 y VSe2.

¿Listo para mejorar la producción de su laboratorio? Contáctenos hoy para discutir las necesidades de su proyecto personalizado y experimentar la ventaja KINTEK en ciencia de materiales.

Guía Visual

Referencias

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo funcionan las mangas de grafito y los crisoles de cerámica en los hornos de inducción? Roles clave en la síntesis de materiales

- ¿Por qué se utilizan crisoles de dióxido de circonio (ZrO2) para experimentos de escoria-metal? Garantiza la pureza química a altas temperaturas

- ¿Cuál es el papel de un reactor de cuarzo dentro de un aparato de destilación al vacío para la recuperación de metales? Desbloqueando una extracción eficiente de alta pureza

- ¿Cuál es la función física crítica de un horno de secado por explosión eléctrico de laboratorio en el tratamiento de gel de fósforo?

- ¿Cuál es la importancia de un inyector refrigerado por agua en los experimentos de DTF? Garantiza una medición precisa del retardo de ignición

- ¿Cómo influye un sistema de boquillas de nitrógeno en la calidad de los componentes? Optimice el enfriamiento para la integridad estructural

- ¿Por qué se selecciona un crisol de acero inoxidable para fundir la aleación de magnesio AM60? Garantizar la pureza y seguridad de la aleación

- ¿Por qué los recipientes de reacción de microondas de alta presión deben mantener un excelente rendimiento de sellado? Asegure el éxito de la síntesis de carbono