La integridad del sello del recipiente es el factor determinante para el éxito de la síntesis de nanoesferas de carbono. Dado que las temperaturas de reacción se establecen frecuentemente en 180 °C o más, el recipiente debe soportar y contener la inmensa presión interna generada por los disolventes, como el agua desionizada, para garantizar tanto la finalización de la reacción como la seguridad del operador.

Se requiere un sello hermético para mantener el entorno específico de alta temperatura y alta presión necesario para la deshidratación y carbonización de la glucosa. Sin él, la presión interna necesaria no puede acumularse, lo que hace imposible la síntesis y el entorno de laboratorio inseguro.

La Física del Entorno de Reacción

Alcanzando Temperaturas Sobrecalentadas

Los protocolos de síntesis de nanoesferas de carbono a menudo exigen temperaturas superiores a 180 °C. A presión atmosférica, el agua hierve a 100 °C y no puede calentarse más en forma líquida.

Generando Presión Interna

Para alcanzar los 180 °C, se debe evitar que el disolvente (agua desionizada) hierva y se evapore. Un sello perfecto atrapa el vapor, lo que provoca la acumulación de una presión interna significativa dentro del espacio cerrado.

Facilitando la Transformación Química

Este entorno de alta presión no es un subproducto; es un catalizador. Impulsa la deshidratación y carbonización completas de la glucosa, obligando a las moléculas a reestructurarse en las nanoestructuras de carbono esféricas deseadas.

Seguridad Operacional y Riesgos

Conteniendo Fuerzas Volátiles

La presión interna generada por el agua sobrecalentada es sustancial. Si el sello se ve comprometido, esta energía se libera de forma incontrolada.

Garantizando la Seguridad del Laboratorio

Un rendimiento de sellado superior es la barrera principal entre el operador y un peligro potencial. Evita fugas peligrosas de vapor sobrecalentado y reactivos químicos, garantizando que la seguridad operacional del laboratorio se mantenga durante todo el proceso.

Comprendiendo las Compensaciones

Durabilidad del Sello frente a Intensidad de la Reacción

Si bien la alta presión es necesaria para la síntesis, ejerce una tensión inmensa sobre el mecanismo de sellado del recipiente. El ciclado frecuente a estas temperaturas puede degradar las juntas y las superficies de sellado con el tiempo.

Requisitos de Mantenimiento

La fiabilidad tiene un precio: la vigilancia. Para mantener el "sellado superior" exigido por el proceso, los usuarios deben inspeccionar y reemplazar regularmente los componentes de sellado, ya que incluso un fallo microscópico puede provocar una pérdida de presión y un lote de síntesis fallido.

Asegurando el Éxito del Proceso

Para maximizar el rendimiento y la seguridad durante la síntesis de nanoesferas de carbono, aplique los siguientes principios:

- Si su enfoque principal es la Calidad de la Reacción: Asegúrese de que el recipiente esté sellado según las especificaciones para mantener la presión requerida para la carbonización completa de la glucosa.

- Si su enfoque principal es la Seguridad del Laboratorio: Inspeccione el mecanismo de sellado antes de cada ejecución para evitar fugas peligrosas causadas por el entorno operativo de más de 180 °C.

Su capacidad para producir nanoesferas de carbono uniformes depende completamente de su capacidad para contener la presión que las crea.

Tabla Resumen:

| Característica | Requisito | Impacto en la Síntesis |

|---|---|---|

| Temperatura | > 180 °C | Permite que la fase líquida supere el punto de ebullición normal |

| Presión | Alta/Hermética | Cataliza la deshidratación y carbonización de la glucosa |

| Contención | Sello Perfecto | Evita la pérdida de disolvente y asegura nanoestructuras uniformes |

| Seguridad | Alta Integridad | Protege a los operadores del vapor sobrecalentado y las fugas |

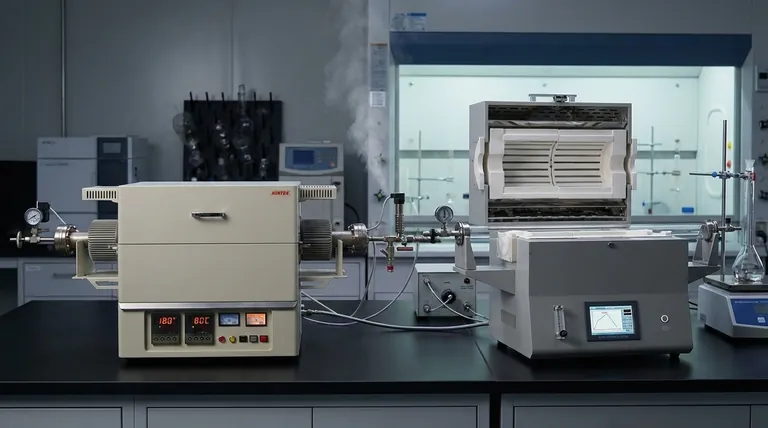

Mejore su Síntesis de Materiales con KINTEK

La producción precisa de nanoesferas de carbono exige equipos que nunca fallen bajo presión. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona sistemas de alto rendimiento de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de laboratorio personalizables de alta temperatura diseñados para cumplir con sus requisitos de sellado y térmicos más rigurosos.

No permita que la pérdida de presión comprometa su investigación o la seguridad de su laboratorio. ¡Contacte a KINTEK hoy mismo para encontrar la solución perfectamente sellada y adaptada a sus necesidades de síntesis únicas!

Guía Visual

Referencias

- Kaihe Lv, Jinsheng Sun. Microwave-Assisted Synthesis of Carbon Nanospheres and Their Application as Plugging Agents for Oil-Based Drilling Fluids. DOI: 10.3390/molecules30030463

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué ventajas ofrecen los crisoles de nitruro de boro (BN) para la sal FUNaK fundida? Garantice la pureza y la estabilidad a altas temperaturas

- ¿Cuál es la necesidad de usar un tubo de alúmina de extremo cerrado? Proteja su proceso de fusión de aleaciones de aluminio

- ¿Cuál es la función de un controlador de flujo másico de alta precisión (MFC) en la deposición de vapor de CdS?

- ¿Cuáles son las funciones críticas de los moldes de grafito en el sinterizado por prensado en caliente? Descubra su papel en la densificación

- ¿Por qué se utiliza un evaporador rotatorio para procesar fracciones separadas en el análisis de alquitrán de hulla hidrotratado? Mejora la pureza de la muestra

- ¿Por qué es necesario el uso de fundente de colada durante la fusión de aleaciones a base de aluminio? Proteja su integridad química

- ¿Por qué son necesarios una prensa y moldes de peletización al preparar pellets para la fundición de magnesio? Garantizar la eficiencia y el control de la fundición

- ¿Cuál es la importancia del equipo de control de flujo de argón de alta pureza? Garantizar la pureza en la síntesis por irradiación pulsada