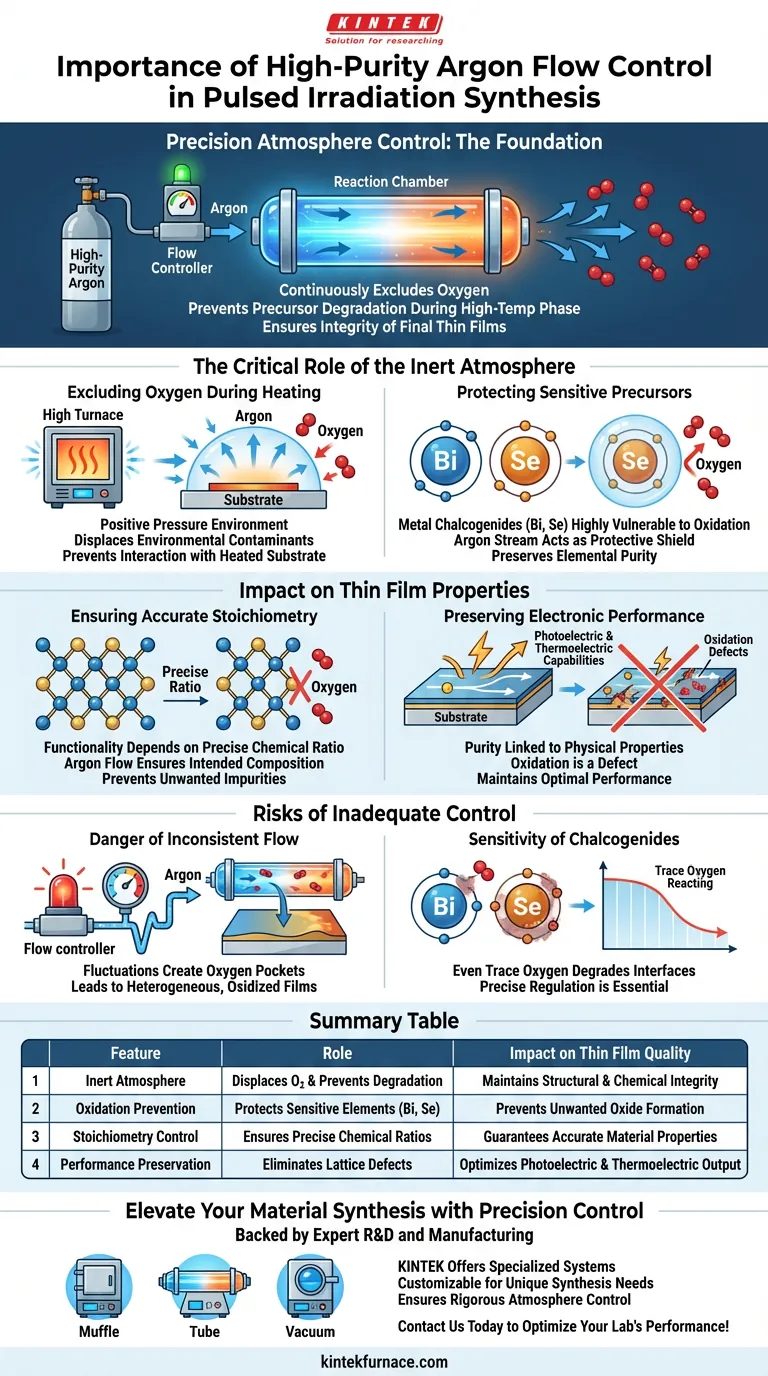

El control preciso de la atmósfera es la base del éxito en la síntesis por irradiación pulsada. El equipo de control de flujo de argón de alta pureza es estrictamente necesario para establecer y mantener un entorno inerte dentro de la cámara de reacción. Al excluir continuamente el oxígeno, este equipo previene la degradación de precursores sensibles durante la fase de reacción a alta temperatura, asegurando la integridad estructural y química de las películas delgadas finales.

La función principal del control de flujo de argón es prevenir la oxidación de calcogenuros metálicos como el bismuto y el selenio. Sin esta barrera inerte durante el procesamiento a alta temperatura, la composición química cambia, comprometiendo gravemente el rendimiento fotoeléctrico y termoeléctrico de las películas delgadas sintetizadas.

El papel fundamental de la atmósfera inerte

Exclusión de oxígeno durante el calentamiento

La irradiación pulsada implica fases distintas a alta temperatura diseñadas para desencadenar la síntesis química.

En este estado calentado, los materiales son exponencialmente más reactivos a los contaminantes ambientales. El equipo de control de flujo de argón crea un entorno de presión positiva que desplaza físicamente el oxígeno, impidiendo que interactúe con el sustrato calentado.

Protección de precursores sensibles

Ciertos materiales utilizados en este proceso, específicamente calcogenuros metálicos como el bismuto (Bi) y el selenio (Se), son muy vulnerables a la oxidación.

Si se exponen al oxígeno mientras están calentados, estos elementos formarán óxidos en lugar del compuesto deseado. El flujo de argón actúa como un escudo protector, preservando la pureza elemental requerida para la reacción.

Impacto en las propiedades de las películas delgadas

Garantizar una estequiometría precisa

La funcionalidad de una película delgada depende en gran medida de su estequiometría: la relación precisa de sus componentes químicos.

La contaminación por oxígeno altera esta relación, introduciendo impurezas no deseadas en la estructura de la red. El flujo de argón de alta pureza garantiza que la composición química final coincida con el diseño previsto sin desviaciones.

Preservación del rendimiento electrónico

Las propiedades físicas de la película, en particular sus capacidades fotoeléctricas y termoeléctricas, están directamente relacionadas con su pureza.

La oxidación actúa como un defecto dentro del material, impidiendo el flujo de electrones y la conversión de energía. Al mantener una atmósfera estrictamente inerte, el equipo preserva las características de rendimiento óptimas de la película sintetizada.

Riesgos de un control inadecuado

El peligro de un flujo inconsistente

El uso de argón de alta pureza es insuficiente si el equipo de control de flujo no puede mantener un entorno estable.

Las fluctuaciones en el flujo pueden crear bolsas temporales donde el oxígeno puede volver a entrar en la cámara o no ser completamente purgado. Esta inconsistencia conduce a películas heterogéneas donde partes de la muestra se oxidan y quedan inutilizables.

La sensibilidad de los calcogenuros

Materiales como el bismuto y el selenio no toleran bien los entornos "casi" inertes.

Incluso cantidades traza de oxígeno que reaccionan durante el pulso térmico pueden degradar las interfaces nítidas requeridas para películas delgadas de alto rendimiento. El equipo debe ofrecer una regulación precisa para garantizar la exclusión total durante toda la ventana de síntesis.

Garantizar el éxito de la síntesis

Para maximizar la calidad de sus películas delgadas, alinee su estrategia de equipo con sus objetivos de materiales específicos.

- Si su enfoque principal es la precisión química: Priorice los sistemas de control de flujo con alta integridad de sellado para garantizar la exclusión absoluta de oxígeno, protegiendo la estequiometría del bismuto y el selenio.

- Si su enfoque principal es la eficiencia del dispositivo: Mantenga un flujo constante e ininterrumpido de argón de alta pureza para prevenir defectos de microoxidación que degradan el rendimiento fotoeléctrico y termoeléctrico.

La gestión rigurosa de la atmósfera de reacción es el requisito previo invisible para la fabricación de películas delgadas de alto rendimiento.

Tabla resumen:

| Característica | Función en la síntesis por irradiación pulsada | Impacto en la calidad de la película delgada |

|---|---|---|

| Atmósfera inerte | Desplaza el oxígeno y previene la degradación de precursores | Mantiene la integridad estructural y química |

| Prevención de la oxidación | Protege elementos sensibles como el Bismuto (Bi) y el Selenio (Se) | Previene la formación de óxidos no deseados |

| Control de estequiometría | Asegura proporciones químicas precisas durante la reacción | Garantiza propiedades materiales precisas |

| Preservación del rendimiento | Elimina defectos de la red causados por contaminantes | Optimiza la salida fotoeléctrica y termoeléctrica |

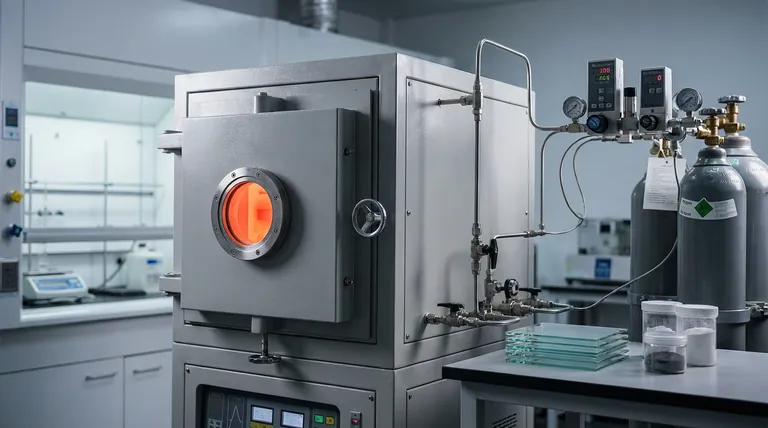

Mejore la síntesis de sus materiales con control de precisión

No permita que la contaminación por oxígeno comprometa su investigación. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de hornos de alta temperatura, incluidas configuraciones de mufla, tubo y vacío, todos personalizables para sus necesidades de síntesis únicas.

Nuestro equipo garantiza el riguroso control de la atmósfera requerido para la síntesis sensible por irradiación pulsada, protegiendo sus películas delgadas desde el primer pulso térmico hasta la fase final de enfriamiento. ¡Contáctenos hoy para optimizar el rendimiento de su laboratorio!

Guía Visual

Referencias

- Yuxuan Zhang, Johnny C. Ho. Pulse irradiation synthesis of metal chalcogenides on flexible substrates for enhanced photothermoelectric performance. DOI: 10.1038/s41467-024-44970-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Cuál es la función de un dispositivo de purificación de virutas de cobre? Mejore la pureza del gas de su horno de sinterización

- ¿Cuáles son las especificaciones de presión máxima de trabajo para las bombas de vacío de circulación de agua? Garantice un funcionamiento seguro y evite fallos

- ¿Cuál es la función de un autoclave de acero inoxidable con revestimiento de teflón en la síntesis hidrotermal de precursores de Bi2O3?

- ¿Cuál es la función de los anillos de sellado de PTFE en la pirólisis de plásticos? Garantizar una descomposición segura y anaeróbica de los materiales

- ¿Qué papel juega un sistema de bomba de vacío mecánica en la reducción del dióxido de cerio? Aumenta la eficiencia a presiones más bajas

- ¿Qué papel juega una retorta de acero resistente al calor en la sinterización? Dominando el aislamiento y la presión para obtener resultados de alta pureza

- ¿Por qué se requiere un crisol de alúmina de alta pureza durante el recocido de MoS2? Garantizar la pureza del material a alta temperatura

- ¿Cuál es la función de un tanque de enfriamiento por agua? Captura de microestructuras en acero resistente a la intemperie