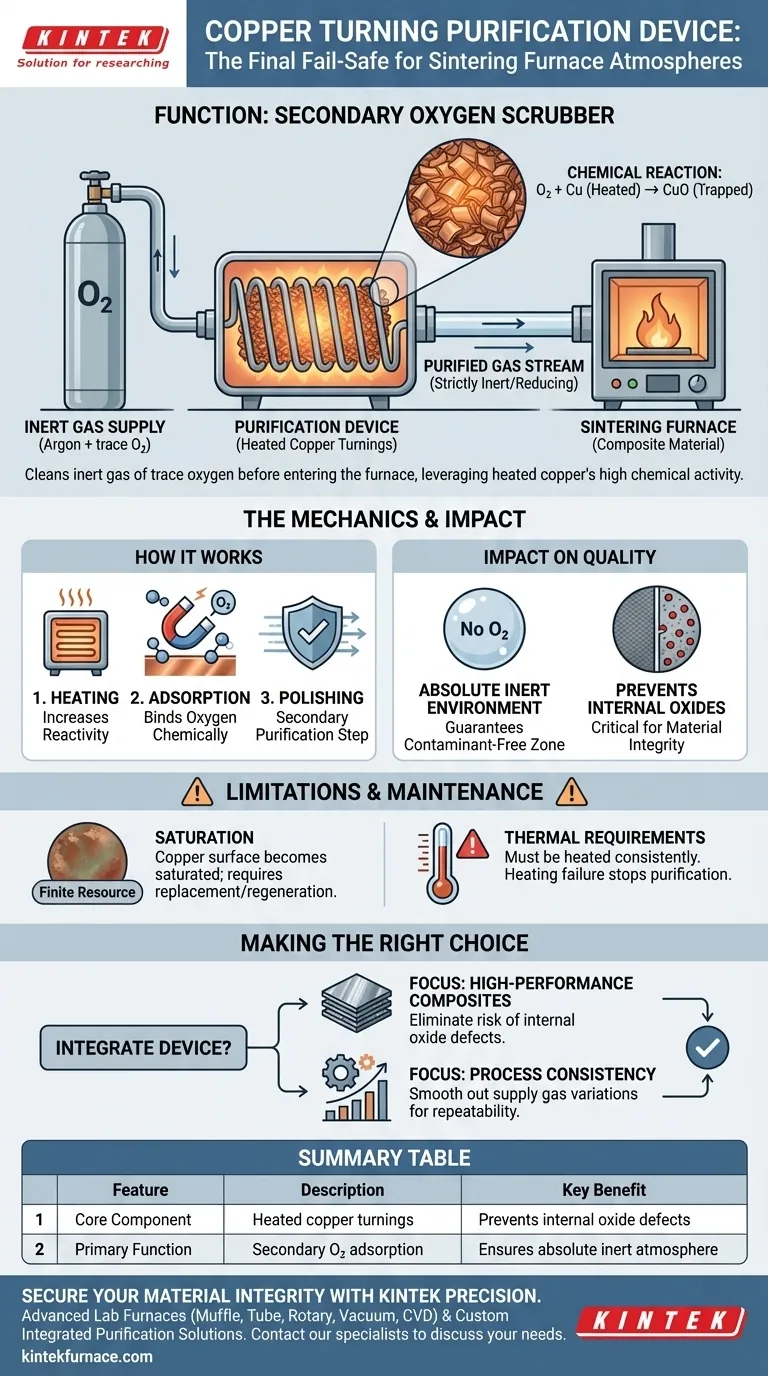

Un dispositivo de purificación de virutas de cobre funciona como un depurador secundario especializado de oxígeno dentro del suministro de gas argón de un horno de sinterización. Al dirigir el gas inerte sobre virutas de cobre calentadas, el sistema aprovecha la alta actividad química del metal caliente para reaccionar y adsorber cantidades traza de oxígeno residual. Este proceso elimina eficazmente las impurezas del flujo de gas antes de que entre en el horno de tubo, asegurando que la atmósfera permanezca estrictamente inerte o reductora.

Si bien los gases inertes estándar son generalmente puros, incluso trazas microscópicas de oxígeno pueden comprometer materiales compuestos sensibles durante el procesamiento a alta temperatura. Este dispositivo actúa como una protección final, atrapando químicamente el oxígeno residual para prevenir defectos de oxidación interna en el producto final.

La Mecánica de la Purificación

Aprovechando la Actividad Química

El principio fundamental de este dispositivo es la actividad química del cobre cuando se expone al calor.

Si bien el cobre es relativamente estable a temperatura ambiente, el calentamiento de las virutas aumenta significativamente su reactividad.

El Proceso de Adsorción

A medida que el gas argón fluye sobre estas virutas calentadas, las moléculas de oxígeno presentes son atraídas hacia la superficie del cobre.

El cobre "adsorbe" el oxígeno, eliminándolo efectivamente del flujo de gas a través de una reacción química que une el oxígeno al cobre.

Purificación Secundaria

Este dispositivo está diseñado como un paso de purificación secundario, lo que significa que pule el gas después de que sale del suministro principal pero antes de que entre en la cámara de reacción.

Aborda las limitaciones de los suministros de gas estándar, que aún pueden contener impurezas traza capaces de afectar los procesos de sinterización sensibles.

Impacto en la Calidad de Sinterización

Garantizando un Entorno Absolutamente Inerte

El objetivo principal del horno de sinterización es crear un entorno controlado libre de elementos reactivos.

Al eliminar las últimas trazas de oxígeno, el dispositivo de purificación de cobre garantiza una atmósfera absolutamente inerte o reductora.

Prevención de Óxidos Internos

La presencia de oxígeno durante la sinterización puede provocar la formación de óxidos no deseados dentro de la estructura del material.

Este dispositivo minimiza la formación de estos óxidos internos, lo cual es fundamental para mantener la integridad estructural y las propiedades deseadas de los materiales compuestos.

Comprensión de las Limitaciones

Saturación y Reemplazo

Dado que el dispositivo depende de que el cobre se una químicamente al oxígeno, las virutas son un recurso finito.

Eventualmente, el área superficial del cobre se saturará con oxígeno (se oxidará), y las virutas perderán su capacidad para purificar el gas, requiriendo reemplazo o regeneración.

Requisitos Térmicos

La eficacia de la purificación depende en gran medida de que el cobre esté calentado.

Si el elemento calefactor dentro del dispositivo de purificación falla o fluctúa, la actividad química del cobre disminuye y el oxígeno puede pasar al horno sin control.

Tomando la Decisión Correcta para su Proceso

Para científicos e ingenieros de materiales que configuran un horno de sinterización, la inclusión de este dispositivo depende de la sensibilidad del material.

- Si su enfoque principal son los Compuestos de Alto Rendimiento: Implemente este dispositivo para eliminar el riesgo de formación de óxidos internos que podrían debilitar la integridad estructural.

- Si su enfoque principal es la Consistencia del Proceso: Utilice este dispositivo para suavizar las variaciones en la pureza del gas de suministro, asegurando un entorno inerte repetible en cada ciclo.

La integración de un purificador de virutas de cobre transforma un suministro de gas inerte estándar en una atmósfera de alta calidad adecuada para las aplicaciones de sinterización más exigentes.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Componente Principal | Virutas de cobre calentadas |

| Función Principal | Adsorción/purificación secundaria de oxígeno |

| Gas Objetivo | Argón u otros gases de suministro inerte |

| Beneficio Clave | Previene defectos de óxido interno en compuestos |

| Requisito | Calentamiento constante para la actividad química |

| Mantenimiento | Reemplazo periódico de virutas de cobre saturadas |

Asegure la Integridad de su Material con KINTEK Precision

No permita que el oxígeno residual comprometa sus compuestos de alto rendimiento. Los hornos de alta temperatura de laboratorio avanzados de KINTEK, que incluyen sistemas de mufla, tubo, rotatorio, de vacío y CVD, están respaldados por I+D experta y pueden personalizarse con dispositivos integrados de purificación de virutas de cobre para garantizar un entorno inerte absoluto.

Tome el control de su atmósfera de sinterización hoy mismo. Póngase en contacto con nuestros especialistas para discutir sus necesidades de hornos personalizados y vea cómo nuestra experiencia en fabricación puede ofrecer la consistencia de proceso repetible que su investigación exige.

Guía Visual

Referencias

- Ahmet Köken. INVESTIGATION OF THE INFLUENCE OF B4C REINFORCEMENT RATIO AND SINTERING TEMPERATURE ON MECHANICAL AND MICROSTRUCTURAL PROPERTIES OF Al6061-BASED METAL MATRIX COMPOSITES. DOI: 10.36306/konjes.1610106

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juega un crisol de grafito de alta pureza en la recuperación de zinc con súper gravedad? Beneficios y funciones clave

- ¿Cuáles son las ventajas técnicas de usar un horno de vacío de laboratorio para polvos cerámicos? Optimizar la pureza y la calidad

- ¿Cuál es el propósito de aplicar Nitruro de Boro (BN) a moldes de grafito en VHP de Mg3Sb2? Asegurar pureza y fácil desmoldeo

- ¿Cuáles son las especificaciones de potencia para una bomba de vacío de agua circulante típica? Especificaciones clave para la eficiencia del laboratorio

- ¿Qué funciones de seguridad y medioambientales desempeñan los sistemas de extracción de laboratorio y antorcha en la pirólisis? Garantice un espacio de trabajo de laboratorio seguro

- ¿Cuáles son las ventajas de usar un crisol de platino? Esencial para la síntesis de vidrio de aluminoborosilicato de alta pureza

- ¿Qué papel juega una bomba de vacío de laboratorio en un sistema de evaluación de desulfuración por lotes estáticos? Garantizar la integridad de los datos

- ¿Cuál es el valor técnico de usar un pirómetro infrarrojo de banda estrecha? Precisión experta para mediciones de alta temperatura