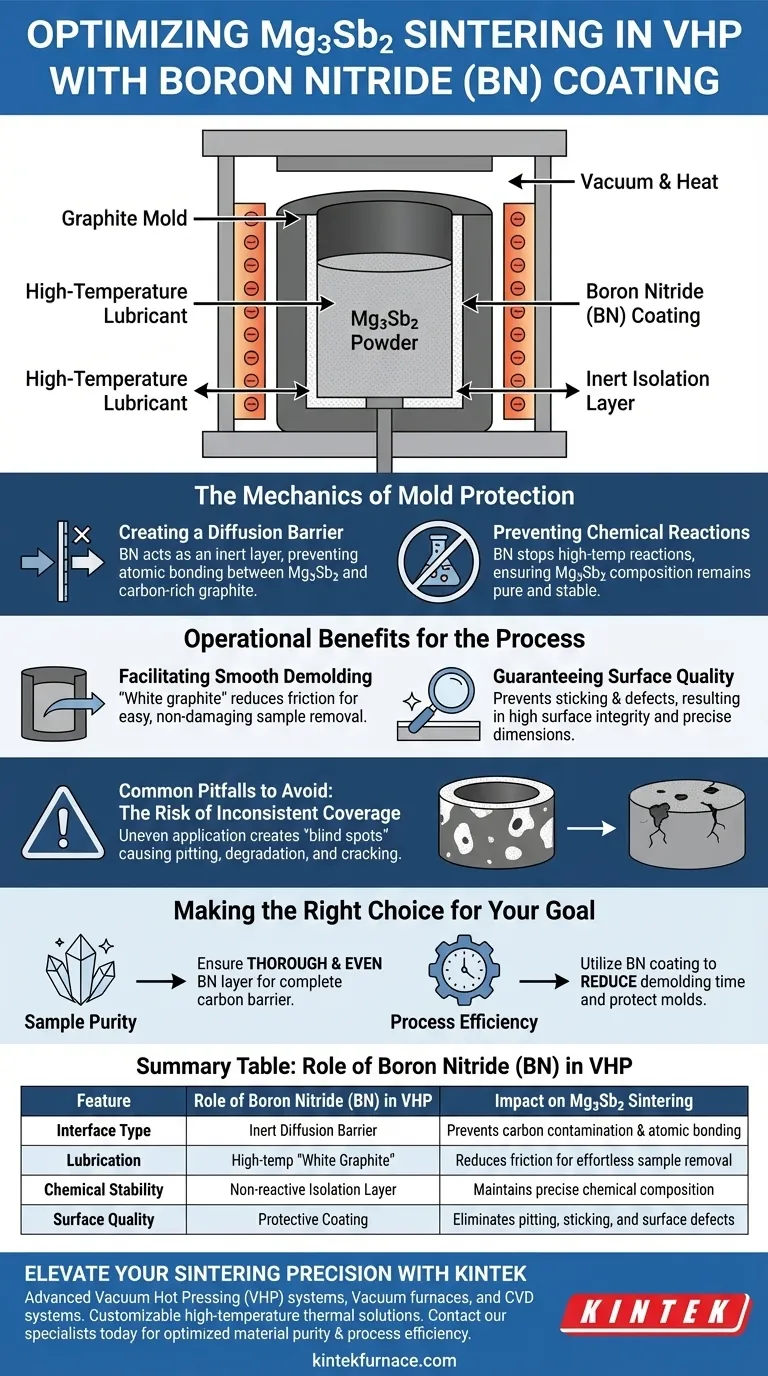

La aplicación de Nitruro de Boro (BN) a los moldes de grafito sirve como una medida protectora crítica durante el Prensado en Caliente al Vacío (VHP) del polvo de Mg3Sb2. Este recubrimiento funciona principalmente como un lubricante de alta temperatura y una capa de aislamiento, evitando que el polvo reaccione químicamente o se adhiera al grafito bajo calor y presión intensos.

El Prensado en Caliente al Vacío expone los materiales a condiciones que promueven de forma natural la adhesión y el enlace químico no deseados. Un recubrimiento de Nitruro de Boro neutraliza este riesgo al actuar como una interfaz inerte, asegurando que el cuerpo sinterizado final permanezca puro, intacto y fácil de extraer del molde.

La Mecánica de la Protección del Molde

Creación de una Barrera de Difusión

En el entorno de alta temperatura de la VHP, los materiales son propensos a la unión por difusión. El Nitruro de Boro actúa como una capa de aislamiento inerte entre el polvo de Mg3Sb2 y el grafito rico en carbono. Esta separación física evita que la muestra se una a las paredes del molde a nivel atómico.

Prevención de Reacciones Químicas

El contacto directo entre el polvo y el molde puede provocar cambios químicos no deseados. El recubrimiento de BN detiene estas reacciones a alta temperatura. Esto asegura que la composición química del Mg3Sb2 permanezca estable y no contaminada por el grafito.

Beneficios Operacionales para el Proceso

Facilitación de un Desmoldeo Suave

El Nitruro de Boro a menudo se denomina "grafito blanco" debido a sus propiedades lubricantes. Sirve como un agente desmoldante que reduce significativamente la fricción entre el cuerpo sinterizado y las paredes del molde. Esto le permite extraer la muestra fácilmente sin aplicar una fuerza excesiva que podría dañarla.

Garantía de Calidad Superficial

La adhesión al molde es la principal causa de defectos superficiales en las muestras sinterizadas. Al prevenir la adherencia y la interacción química, la capa de BN preserva la integridad del exterior de la muestra. Esto da como resultado un producto final con alta calidad superficial y dimensiones precisas.

Errores Comunes a Evitar

El Riesgo de Cobertura Inconsistente

Si bien el Nitruro de Boro es efectivo, debe aplicarse de manera uniforme. Cualquier brecha en el recubrimiento crea "puntos ciegos" donde el Mg3Sb2 aún puede reaccionar o adherirse al grafito. Esto conduce a picaduras localizadas, degradación superficial y posible agrietamiento durante el proceso de desmoldeo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el éxito de su proceso de Prensado en Caliente al Vacío, considere sus prioridades específicas:

- Si su enfoque principal es la Pureza de la Muestra: Asegúrese de que la capa de BN se aplique de manera completa y uniforme para bloquear completamente la difusión de carbono del molde de grafito.

- Si su enfoque principal es la Eficiencia del Proceso: Utilice el recubrimiento de BN para reducir el tiempo de desmoldeo y proteger el molde de grafito para su uso repetido.

Un molde recubierto adecuadamente es la forma más efectiva de garantizar la integridad estructural y química de su Mg3Sb2 sinterizado.

Tabla Resumen:

| Característica | Función del Nitruro de Boro (BN) en VHP | Impacto en el Sinterizado de Mg3Sb2 |

|---|---|---|

| Tipo de Interfaz | Barrera de Difusión Inerte | Previene la contaminación por carbono y la unión atómica |

| Lubricación | "Grafito Blanco" de Alta Temperatura | Reduce la fricción para una extracción sin esfuerzo de la muestra |

| Estabilidad Química | Capa de Aislamiento No Reactiva | Mantiene la composición química precisa del polvo |

| Calidad Superficial | Recubrimiento Protector | Elimina picaduras, adherencias y defectos superficiales |

Eleve la Precisión de su Sinterizado con KINTEK

Lograr cuerpos sinterizados de alta calidad como el Mg3Sb2 requiere tanto experiencia técnica como equipos superiores. KINTEK proporciona sistemas avanzados de Prensado en Caliente al Vacío (VHP), hornos de vacío y sistemas CVD, todos respaldados por nuestros expertos equipos de I+D y fabricación. Ya sea que necesite equipos de laboratorio estándar o un horno de alta temperatura totalmente personalizable adaptado a sus necesidades de materiales únicas, estamos aquí para ayudarle.

¿Listo para optimizar la pureza de su material y la eficiencia del proceso? Contacte a nuestros especialistas hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los usos comunes de los tubos de cerámica de alúmina? Ideales para altas temperaturas, aislamiento y resistencia a la corrosión

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío de alta pureza en la técnica Modified Bridgman? Rol clave

- ¿Cuál es el papel fundamental de una bomba de vacío mecánica en la preparación de sensores de gas WS2? Garantizar alta pureza y rendimiento

- ¿Qué funciones de seguridad y medioambientales desempeñan los sistemas de extracción de laboratorio y antorcha en la pirólisis? Garantice un espacio de trabajo de laboratorio seguro

- ¿Por qué los recipientes de reacción deben sellarse dentro de un tubo de cuarzo fundido? Proteja la integridad del crecimiento de sus cristales

- ¿Por qué se utiliza un crisol de alúmina para la reducción carbotérmica al vacío? Garantizar la pureza a 1723 K

- ¿Cómo reduce una bomba de vacío de alta precisión las temperaturas de reacción en la extracción de zinc? Optimice la eficiencia energética

- ¿Cómo se conoce también una bomba de vacío de agua circulante? Descubra su papel en la eficiencia del laboratorio