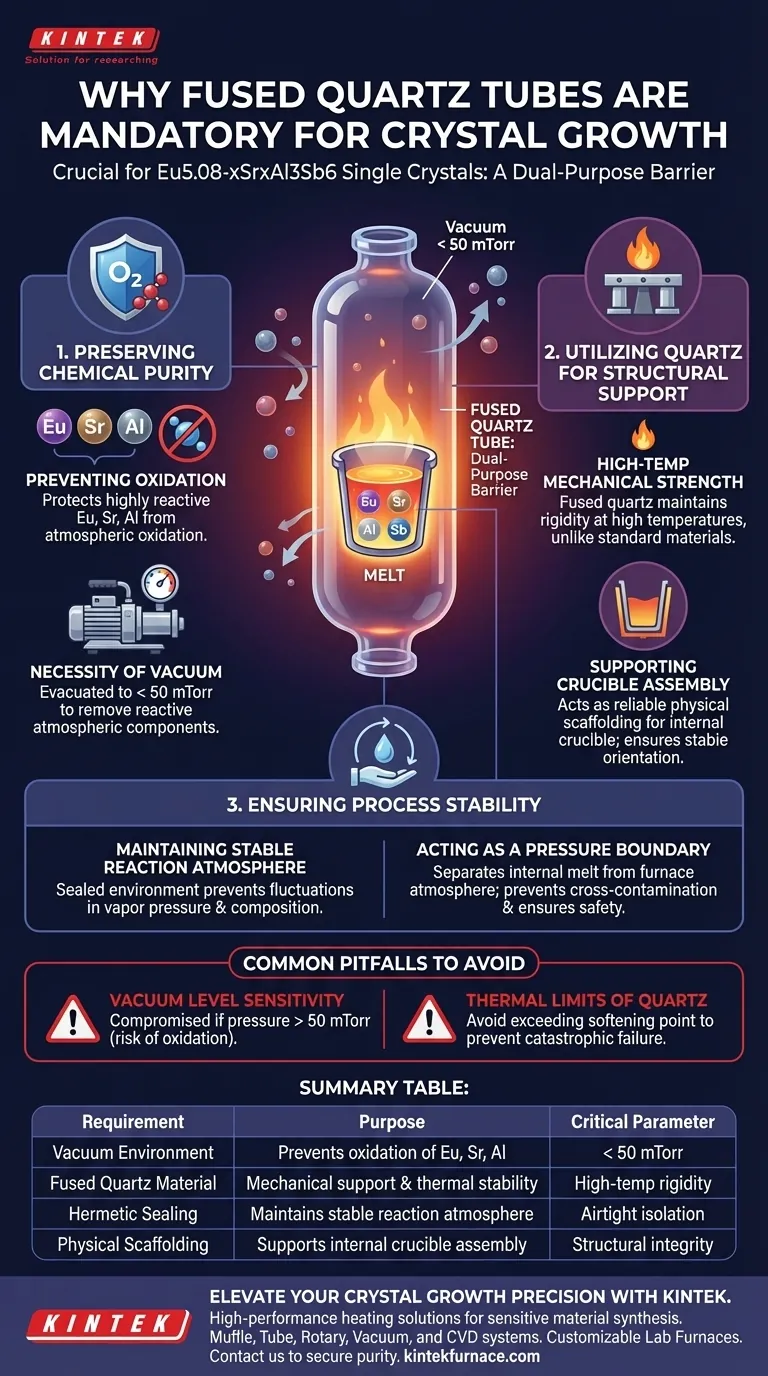

El uso de tubos de cuarzo fundido es obligatorio para prevenir la degradación química y garantizar la integridad estructural durante el proceso de crecimiento de cristales. Específicamente, sellar el recipiente permite la creación de un ambiente de vacío (por debajo de 50 mTorr), que protege las materias primas reactivas como el europio, el estroncio y el aluminio de la oxidación atmosférica. Simultáneamente, el cuarzo fundido retiene la resistencia mecánica necesaria para soportar físicamente el conjunto del crisol durante el procesamiento a alta temperatura.

Al sellar la reacción en cuarzo fundido, se crea una barrera de doble propósito: aísla químicamente los elementos sensibles del oxígeno y proporciona el andamiaje físico necesario para resistir el estrés térmico elevado.

Preservación de la Pureza Química

El principal desafío en el crecimiento de cristales de $Eu_{5.08-x}Sr_xAl_3Sb_6$ es la alta reactividad de las materias primas.

Prevención de la Oxidación de Elementos Activos

Las materias primas como el europio, el estroncio y el aluminio son químicamente "activas". Si se exponen al aire a altas temperaturas, estos elementos se oxidarán rápidamente, arruinando la estequiometría del cristal.

La Necesidad de un Ambiente de Vacío

Para contrarrestar esto, el tubo de cuarzo se evacúa a una presión inferior a 50 mTorr. Este vacío elimina eficazmente los componentes atmosféricos que de otro modo reaccionarían con la fusión.

Utilización del Cuarzo para Soporte Estructural

Más allá del aislamiento químico, el recipiente físico debe sobrevivir al riguroso entorno térmico del crecimiento de cristales.

Resistencia Mecánica a Altas Temperaturas

Los materiales estándar a menudo se ablandan o se deforman bajo el intenso calor requerido para esta reacción. El cuarzo fundido es único porque mantiene una excelente resistencia mecánica a estas temperaturas elevadas.

Soporte del Conjunto del Crisol

Debido a que el cuarzo permanece rígido, actúa como una estructura de soporte confiable para el conjunto del crisol interno. Esto asegura que la orientación física del recipiente de crecimiento permanezca estable durante todo el proceso.

Garantía de Estabilidad del Proceso

El tubo sellado funciona como un microambiente controlado durante la duración del experimento.

Mantenimiento de una Atmósfera de Reacción Estable

El ambiente sellado evita fluctuaciones en la atmósfera de reacción. Este aislamiento asegura que la presión de vapor y la composición química permanezcan constantes en relación con el aire exterior.

Actuando como Límite de Presión

Basándose en principios generales de crecimiento de cristales, el tubo sellado también actúa como un límite de presión. Esto separa el ambiente de fusión interno de la atmósfera del horno, garantizando la seguridad del proceso y previniendo la contaminación cruzada.

Errores Comunes a Evitar

Si bien el cuarzo fundido es esencial, depender de él requiere una estricta adhesión a los protocolos de vacío.

Sensibilidad al Nivel de Vacío

La protección proporcionada por el tubo es solo tan buena como el sello de vacío. Si la presión interna aumenta por encima de 50 mTorr, la protección se ve comprometida y es probable que ocurra la oxidación de los metales de tierras raras y alcalinotérreos.

Límites Térmicos del Cuarzo

Aunque el cuarzo tiene alta resistencia, no es indestructible. Es fundamental asegurarse de que las temperaturas del proceso no excedan el punto de reblandecimiento del cuarzo mismo, lo que llevaría a una falla estructural catastrófica.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el crecimiento de cristales únicos de alta calidad, concéntrese en los siguientes parámetros:

- Si su enfoque principal es la Pureza del Material: Asegúrese de que su sistema de bomba de vacío pueda lograr y mantener consistentemente una presión por debajo de 50 mTorr antes de sellar el tubo para proteger el europio y el estroncio.

- Si su enfoque principal es la Seguridad del Proceso: Verifique el espesor de la pared y la calidad del cuarzo fundido para asegurar que pueda soportar mecánicamente la carga del crisol a las temperaturas pico.

El éxito depende de tratar el tubo de cuarzo no solo como un recipiente, sino como un componente crítico del sistema de control químico y físico de la reacción.

Tabla Resumen:

| Requisito | Propósito | Parámetro Crítico |

|---|---|---|

| Ambiente de Vacío | Previene la oxidación de Eu, Sr y Al | < 50 mTorr |

| Material de Cuarzo Fundido | Soporte mecánico y estabilidad térmica | Rigidez a altas temperaturas |

| Sellado Hermético | Mantiene una atmósfera de reacción estable | Aislamiento hermético |

| Andamiaje Físico | Soporta el conjunto del crisol interno | Integridad estructural |

Mejore la Precisión de su Crecimiento de Cristales con KINTEK

No permita que la oxidación o la falla estructural comprometan su investigación. KINTEK proporciona soluciones de calentamiento de alto rendimiento diseñadas para la síntesis de materiales sensibles. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con hornos de alta temperatura de laboratorio personalizables adaptados a sus especificaciones únicas.

Ya sea que esté cultivando cristales únicos complejos o realizando metalurgia avanzada, nuestro equipo garantiza los entornos estables y controlados que su trabajo exige. Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados y asegurar la pureza de su próximo proyecto.

Guía Visual

Referencias

- Luis Garay, Susan M. Kauzlarich. Interplay of Crystal Structure and Magnetic Properties of the Eu<sub>5.08-x</sub>Sr<sub><i>x</i></sub>Al<sub>3</sub>Sb<sub>6</sub> Solid Solution. DOI: 10.1021/acs.inorgchem.4c04927

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Por qué se seleccionan los crisoles de alúmina de alta pureza como sustrato durante la sinterización de acero inoxidable que contiene boro?

- ¿Cuál es la función de los moldes de alta precisión y las prensas de laboratorio en la preparación de LLTO? Garantizar la consistencia del material

- ¿Cuál es el papel de una autoclave revestida de teflón en la síntesis de CQD? Domina la carbonización hidrotermal para obtener puntos cuánticos de carbono de precisión.

- ¿Cuáles son los requisitos para una barca de alúmina para el sinterizado de Mn2AlB2? Garantizar el procesamiento de materiales de alta pureza

- ¿Qué papel juega un portasustratos de cuarzo en el crecimiento de MoS2? Optimice la deposición de películas delgadas con hardware de precisión

- ¿Cuál es la mejora tecnológica clave en la bomba de vacío de agua circulante? Descubra el sistema autónomo de circuito cerrado

- ¿Cuál es la importancia de utilizar un horno de secado por explosión eléctrico termostático de laboratorio para el control de la humedad de los briquetas de biomasa?

- ¿Cómo facilita una cámara de reacción in situ en HTXRD el estudio de la síntesis de BiFeO3? Mapeo de la evolución de fases en tiempo real