La importancia de un horno de secado por explosión eléctrico termostático de laboratorio radica en su capacidad para proporcionar un entorno de convección térmica preciso y estable que elimina sistemáticamente el agua ligada y libre de los briquetas de biomasa. Al mantener temperaturas controladas (típicamente entre 100 °C y 115 °C), el horno garantiza que los niveles de humedad desciendan a los estándares de cumplimiento (como SNI ≤ 8%), que es el factor más crítico para maximizar la eficiencia de combustión y el valor calorífico del combustible.

Conclusión Clave Si bien la función principal del horno de secado por explosión es forzar la evaporación de la humedad para aumentar la producción de energía, cumple una función secundaria crítica: el tratamiento térmico activa los aglutinantes a base de almidón. Este proceso finaliza la forma del briqueta, transformando una muestra moldeada frágil en una fuente de combustible mecánicamente fuerte y duradera.

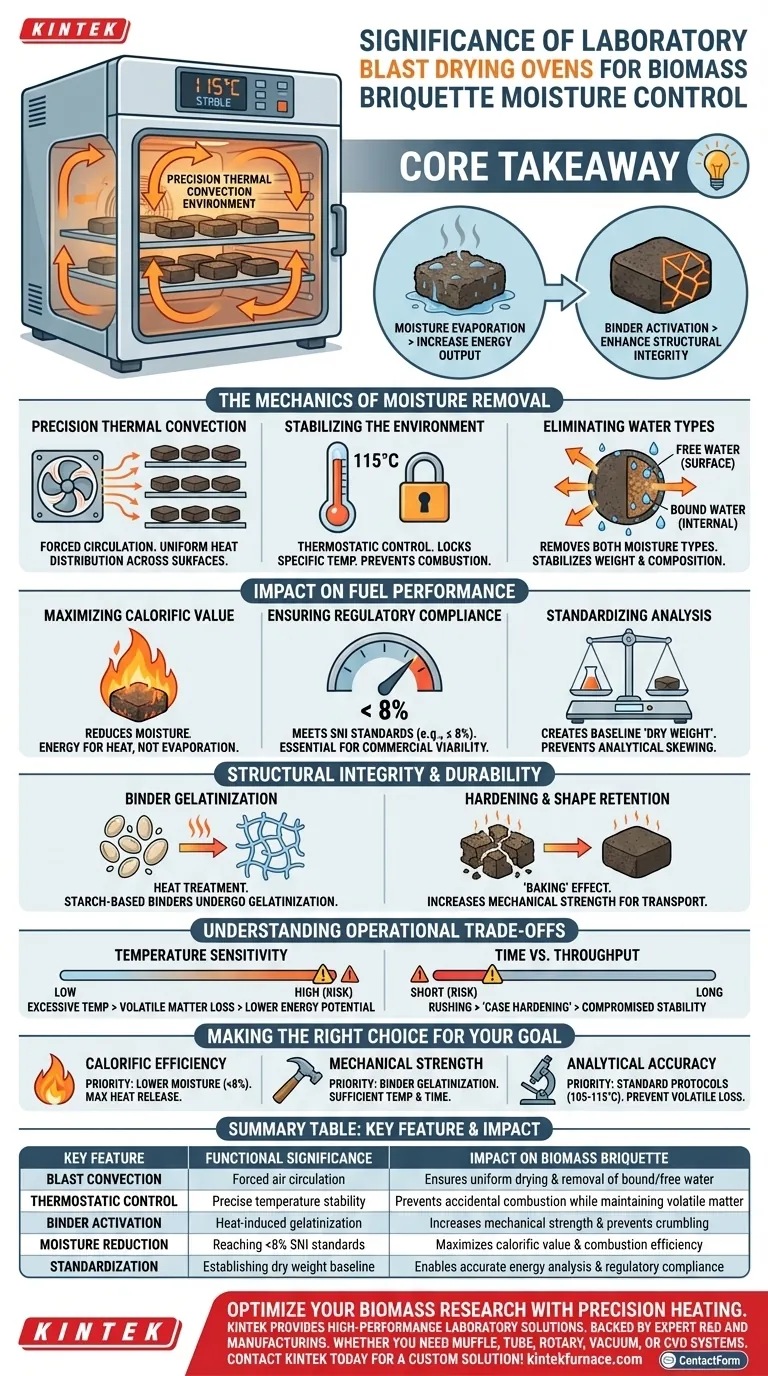

La Mecánica de la Eliminación de Humedad

Convección Térmica de Precisión

El término "secado por explosión" se refiere a la circulación forzada de aire caliente. A diferencia de los hornos estáticos, esta tecnología garantiza que el calor se distribuya uniformemente por todas las superficies del briqueta.

Estabilización del Entorno

El control "termostático" le permite fijar temperaturas específicas, como 115 °C, sin fluctuaciones. Esta estabilidad es esencial para eliminar el agua sin iniciar accidentalmente la combustión o carbonizar el material de biomasa.

Eliminación de Tipos de Agua

El secado eficaz requiere la eliminación tanto del agua libre (humedad superficial) como del agua ligada (humedad interna atrapada en la estructura celular). El calor y el flujo de aire sostenidos penetran en el briqueta para expulsar ambos, asegurando que el peso y la composición se estabilicen para un análisis preciso.

Impacto en el Rendimiento del Combustible

Maximización del Valor Calorífico

El agua no se quema; absorbe calor para evaporarse. Al reducir el contenido de humedad, el horno garantiza que la energía liberada durante la combustión se utilice para la generación de calor en lugar de la evaporación del agua.

Garantía de Cumplimiento Normativo

Para que los briquetas de biomasa sean comercialmente viables, deben cumplir normas estrictas. El proceso de secado es el paso final para garantizar que los niveles de humedad caigan por debajo de umbrales como el estándar SNI del 8%.

Estandarización del Análisis

Para medir con precisión el potencial energético de una fuente de combustible, se deben eliminar las variables externas. El horno de secado crea una "base de peso seco", evitando que la humedad residual distorsione los análisis posteriores del valor calorífico.

Integridad Estructural y Durabilidad

Gelatinización del Aglutinante

Este es a menudo el beneficio pasado por alto del proceso de secado. El tratamiento térmico hace que los aglutinantes a base de almidón dentro de la mezcla sufran gelatinización.

Endurecimiento y Retención de Forma

A medida que los aglutinantes se gelatinizan y la humedad se evapora, el briqueta se endurece significativamente. Este efecto de "horneado" crea la resistencia mecánica necesaria para que el briqueta resista el transporte y la manipulación sin desmoronarse.

Comprensión de las Compensaciones Operativas

Sensibilidad a la Temperatura

Si bien el calor es necesario, la temperatura excesiva puede ser perjudicial. Ajustar el horno demasiado alto puede hacer que la materia volátil se evapore junto con el agua, reduciendo artificialmente el potencial energético del combustible antes de que se utilice.

Tiempo vs. Rendimiento

El secado completo lleva tiempo, a menudo varias horas. Acelerar este proceso aumentando el calor conduce a un "endurecimiento superficial", donde el exterior está seco pero el interior permanece húmedo, comprometiendo la estabilidad del briqueta.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su proceso de secado, alinee la configuración de su horno con sus objetivos específicos:

- Si su enfoque principal es la Eficiencia Calorífica: Priorice objetivos de menor humedad (por ejemplo, <8%) para garantizar la máxima liberación de calor durante la combustión.

- Si su enfoque principal es la Resistencia Mecánica: Asegúrese de que la temperatura sea suficiente para gelatinizar completamente el aglutinante, manteniendo la duración del calor el tiempo suficiente para endurecer el núcleo.

- Si su enfoque principal es la Precisión Analítica: Adhiérase estrictamente a los protocolos de temperatura estándar (por ejemplo, 105 °C - 115 °C) para evitar la pérdida de compuestos orgánicos volátiles.

Al controlar el entorno de secado, no solo está eliminando agua; está diseñando una fuente de combustible de mayor calidad y más confiable.

Tabla Resumen:

| Característica Clave | Significado Funcional | Impacto en el Briqueta de Biomasa |

|---|---|---|

| Convección por Explosión | Circulación de aire forzada | Asegura un secado uniforme y la eliminación de agua ligada/libre |

| Control Termostático | Estabilidad precisa de la temperatura | Previene la combustión accidental mientras mantiene la materia volátil |

| Activación del Aglutinante | Gelatinización inducida por calor | Aumenta la resistencia mecánica y previene el desmoronamiento |

| Reducción de Humedad | Alcanzando los estándares SNI <8% | Maximiza el valor calorífico y la eficiencia de combustión |

| Estandarización | Establecimiento de la base de peso seco | Permite un análisis de energía preciso y el cumplimiento normativo |

Optimice su Investigación de Biomasa con Calentamiento de Precisión

Garantizar la integridad estructural y la densidad energética de sus muestras de combustible requiere más que solo calor: requiere control. KINTEK proporciona soluciones de laboratorio de alto rendimiento respaldadas por I+D y fabricación expertas. Ya sea que necesite sistemas Muffle, de Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de control de humedad y tratamiento térmico.

¿Listo para mejorar la eficiencia y la precisión analítica de su laboratorio? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Adam Yonanda, Elvianto Dwi Daryono. Optimization of Natural Adhesive Type and Concentration on Characteristics of Corn Cob Biobriquettes. DOI: 10.70609/gtech.v9i1.6194

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cómo se comparan los tubos cerámicos de alúmina con los tubos cerámicos de cuarzo en términos de propiedades térmicas? Elija el tubo adecuado para el éxito a alta temperatura

- ¿Cuál es el papel de proporcionar un entorno de calentamiento uniforme? Lograr la formación perfecta de disolventes eutécticos profundos

- ¿Cómo se configura un sistema de control de flujo de gas de precisión para la descomposición del carbonato de calcio? Master Industrial Kinetics

- ¿Por qué los recipientes de reacción de microondas de alta presión deben mantener un excelente rendimiento de sellado? Asegure el éxito de la síntesis de carbono

- ¿Cómo ha sido recibida la bomba de vacío de agua circulante en la práctica? Duradera y rentable para tareas de laboratorio

- ¿Por qué se requieren barcos de alúmina o cerámica de alta pureza en un horno tubular? Proteja el equipo de su laboratorio y garantice la pureza

- ¿Cuáles son las ventajas de los crisoles de níquel para la activación con KOH? Garantizan alta pureza y estabilidad térmica hasta 700 °C

- ¿Por qué se utiliza el óxido de berilio (BeO) como crisol para viscosímetro? Estabilidad superior para la investigación de aleaciones a alta temperatura