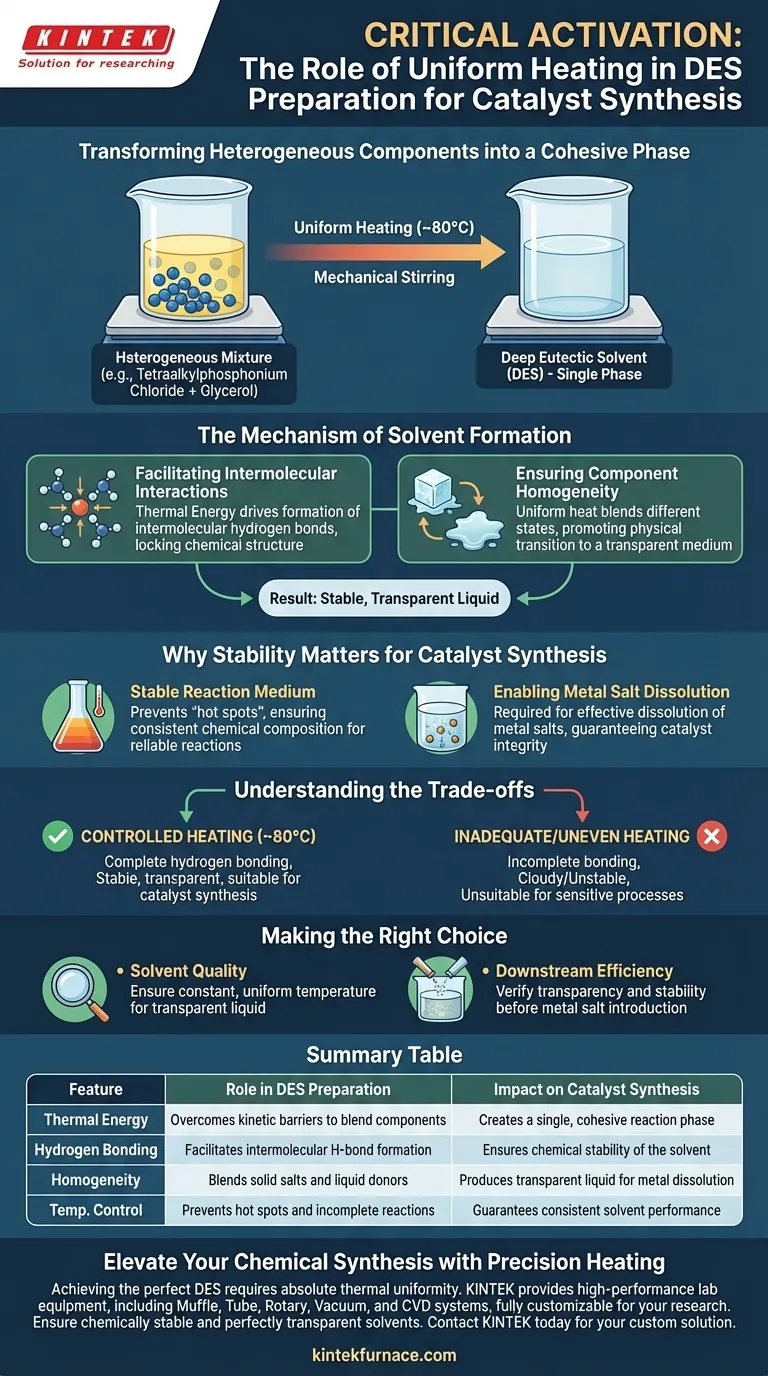

Proporcionar un entorno de calentamiento uniforme es el paso crítico de activación en la preparación de disolventes eutécticos profundos (DES). Al mantener una temperatura controlada, típicamente alrededor de 80 °C, se asegura que los componentes distintos, como el cloruro de tetraalquilfosfonio y el glicerol, pasen de una mezcla heterogénea a una fase única y cohesiva. Esta energía térmica, a menudo ayudada por agitación mecánica, es necesaria para superar las barreras cinéticas y facilitar una mezcla completa.

El calentamiento controlado proporciona la energía necesaria para impulsar la formación de enlaces de hidrógeno intermoleculares entre los componentes. Esto da como resultado un líquido químicamente estable y transparente que es esencial para la posterior disolución de sales metálicas en la síntesis de catalizadores.

El Mecanismo de Formación de Disolventes

Facilitación de las Interacciones Intermoleculares

La función química principal del proceso de calentamiento es impulsar la formación de enlaces de hidrógeno intermoleculares.

Simplemente mezclar los componentes a temperatura ambiente a menudo es insuficiente para crear el sistema eutéctico. La aplicación de calor proporciona la energía de activación requerida para que los donantes y aceptores de enlaces de hidrógeno interactúen eficazmente, fijando la estructura química del disolvente en su lugar.

Garantía de la Homogeneidad de los Componentes

El calentamiento uniforme asegura que los componentes con diferentes estados físicos (por ejemplo, sales sólidas como el cloruro de tetraalquilfosfonio y donantes de enlaces de hidrógeno líquidos como el glicerol) se mezclen por completo.

Sin esta aportación térmica, la mezcla probablemente permanecería separada o reaccionaría de forma incompleta. El calor promueve una transición física que resulta en un medio de reacción transparente y uniforme, lo que indica que se ha formado un verdadero disolvente eutéctico profundo.

Por qué la Estabilidad es Importante para la Síntesis de Catalizadores

Creación de un Medio de Reacción Estable

Para que el disolvente sea útil en la síntesis de catalizadores, debe ser químicamente estable.

Un perfil de calentamiento uniforme durante la preparación evita "puntos calientes" o "puntos fríos" localizados que podrían conducir a una composición química inconsistente. Esta estabilidad es un requisito previo para el papel del disolvente como medio fiable para reacciones químicas posteriores.

Habilitación de la Disolución de Sales Metálicas

El objetivo final de preparar estos disolventes es a menudo sintetizar catalizadores que involucren sales metálicas.

El material de referencia señala explícitamente que se requiere un disolvente transparente y uniforme para disolver eficazmente las sales metálicas. Si el entorno de calentamiento es inconsistente, el disolvente puede no solubilizar estas sales, comprometiendo la integridad y el rendimiento del catalizador final.

Comprensión de las Compensaciones

La Necesidad de Control

Si bien el calentamiento es esencial, la referencia enfatiza que el entorno debe ser controlado (por ejemplo, manteniendo una temperatura constante de 80 °C).

Un calentamiento inadecuado o desigual conduce a una formación incompleta de enlaces de hidrógeno, lo que resulta en una mezcla turbia o inestable. Por el contrario, aunque no se detalla explícitamente en el texto, implica que desviarse de la temperatura controlada óptima podría no producir la transparencia requerida, haciendo que el disolvente no sea adecuado para el delicado proceso de síntesis de catalizadores.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su síntesis de catalizadores, aplique los siguientes principios durante la preparación del disolvente:

- Si su enfoque principal es la Calidad del Disolvente: Asegúrese de que la fuente de calentamiento proporcione una temperatura constante y uniforme (por ejemplo, 80 °C) para garantizar la formación de un líquido transparente y homogéneo.

- Si su enfoque principal es la Eficiencia Posterior: Verifique que el disolvente sea completamente transparente y estable antes de introducir las sales metálicas para asegurar una disolución completa.

La aportación térmica uniforme es el paso fundamental que transforma los componentes brutos en un medio funcional y estable para la síntesis química avanzada.

Tabla Resumen:

| Característica | Papel en la Preparación de DES | Impacto en la Síntesis de Catalizadores |

|---|---|---|

| Energía Térmica | Supera las barreras cinéticas para mezclar componentes | Crea una fase de reacción única y cohesiva |

| Formación de Enlaces de Hidrógeno | Facilita la formación de enlaces H intermoleculares | Asegura la estabilidad química del disolvente |

| Homogeneidad | Mezcla sales sólidas y donantes líquidos | Produce líquido transparente para la disolución de metales |

| Control de Temperatura | Evita puntos calientes y reacciones incompletas | Garantiza un rendimiento constante del disolvente |

Mejore su Síntesis Química con Calentamiento de Precisión

Lograr el disolvente eutéctico profundo perfecto requiere más que solo calor; requiere una uniformidad térmica absoluta. KINTEK proporciona equipos de laboratorio de alto rendimiento diseñados para cumplir con las rigurosas demandas de la síntesis avanzada de catalizadores.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para sus necesidades de investigación únicas. Asegure que sus disolventes sean químicamente estables y perfectamente transparentes con nuestra tecnología líder en la industria.

Contacte a KINTEK hoy mismo para encontrar su solución de calentamiento personalizada

Guía Visual

Referencias

- Chenyun Zhang, Jiahao Wang. Preparation of P‐Doped Ni Catalyst Using Deep Eutectic Solvents and Its Excellent Hydrogen Evolution Performance in Water Splitting. DOI: 10.1002/open.202500023

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se prefieren los crisoles cerámicos de Y2O3 sobre los de Al2O3 para las superaleaciones Y-DD5? Descubra la inercia superior de la ytría

- ¿Por qué usar crisoles de grafito o cuarzo para antimonio-telurio líquido? Proteja la integridad de su fusión a alta temperatura

- ¿Cuáles son las ventajas de usar un pirómetro de dos colores? Medición de precisión para hornos de ultra alta temperatura

- ¿Por qué es importante seleccionar el horno de laboratorio adecuado para la sinterización de cerámica? Garantice un control preciso para obtener propiedades cerámicas superiores

- ¿Por qué se utiliza un autoclave de acero inoxidable revestido de PTFE para la síntesis de Ni12P5? Beneficios clave para la producción de nanomateriales

- ¿Qué función cumplen los moldes de grafito de alta resistencia? Roles esenciales en el prensado en caliente al vacío de Ti-6Al-4V

- ¿Cuál es la importancia de usar bolas de cerámica de diferentes diámetros? Optimizar el flujo y la filtración del reactor

- ¿Por qué se selecciona un tubo de alúmina de alta pureza (Al2O3) como lanza de gas? Soluciones duraderas de inyección de hidrógeno a 1600 °C