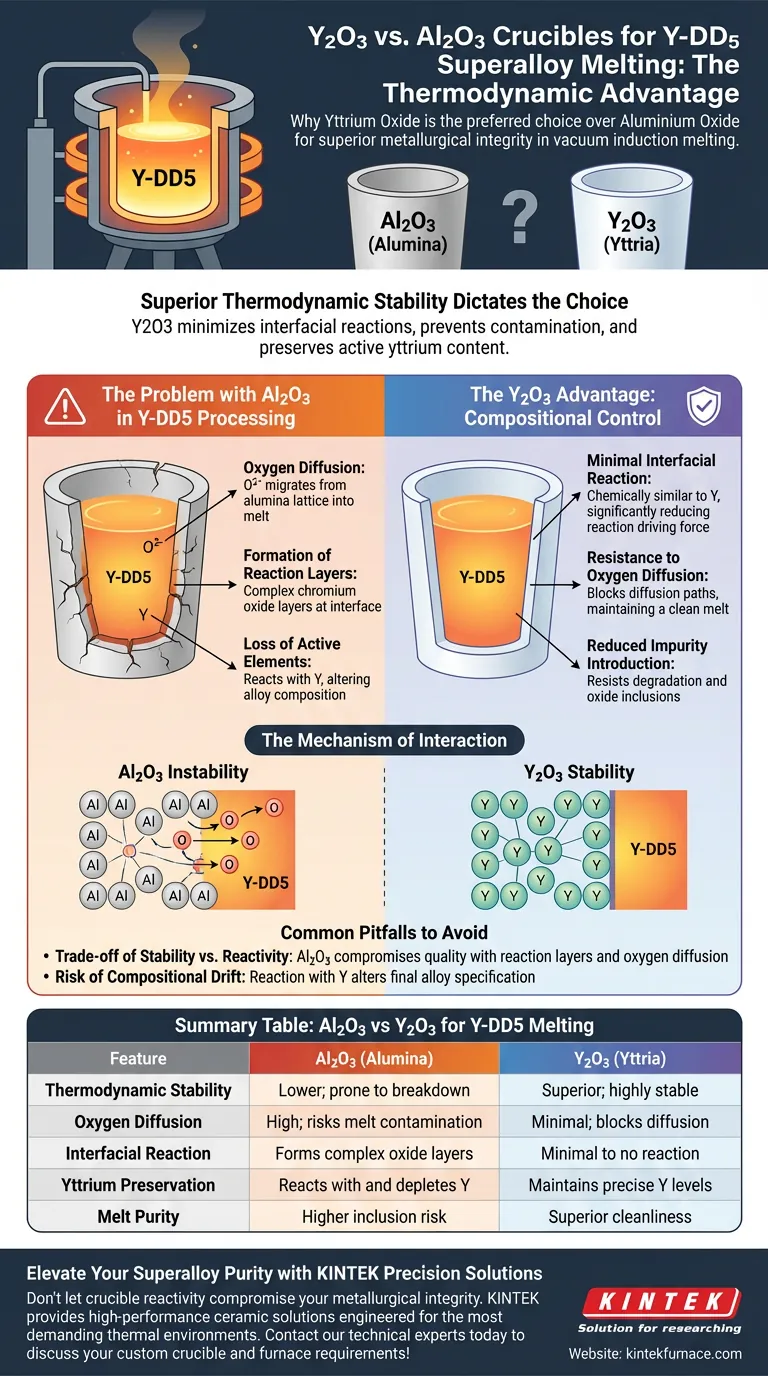

La estabilidad termodinámica superior dicta la elección. Los crisoles cerámicos de Y2O3 (óxido de itrio) se prefieren sobre los de Al2O3 (óxido de aluminio) porque minimizan significativamente las reacciones interfaciales con el metal fundido. Mientras que el Al2O3 sufre difusión de oxígeno y descomposición química, el Y2O3 permanece inerte, evitando la contaminación de la superaleación y asegurando que el contenido de itrio activo dentro de la aleación Y-DD5 se preserve.

La principal ventaja del Y2O3 es su inercia hacia los metales fundidos que contienen itrio activo. Al prevenir la formación de capas de reacción de óxido complejas comunes con el Al2O3, los crisoles de Y2O3 preservan la pureza y la estequiometría precisa de las superaleaciones de alto rendimiento.

El Mecanismo de Interacción del Crisol

Para comprender por qué el Y2O3 es el recipiente superior, uno debe observar cómo el material del crisol interactúa químicamente con la aleación fundida a altas temperaturas.

Estabilidad Termodinámica

El Y2O3 ofrece una estabilidad termodinámica superior en comparación con el Al2O3. En el contexto de la fusión por inducción al vacío, el crisol debe resistir la descomposición bajo calor intenso y condiciones de vacío. La ytría (Y2O3) mantiene su integridad estructural y química, mientras que la alúmina (Al2O3) es más propensa a la inestabilidad cuando está en contacto con metales fundidos reactivos de superaleaciones.

Resistencia a la Difusión de Oxígeno

Un modo de fallo crítico de los crisoles de Al2O3 es la difusión de oxígeno. Durante el proceso de fusión, el oxígeno de la red de alúmina puede migrar al metal fundido.

Esta difusión introduce impurezas que comprometen las propiedades mecánicas de la superaleación final. Los crisoles de Y2O3 bloquean eficazmente esta vía de difusión, manteniendo un entorno de metal fundido más limpio.

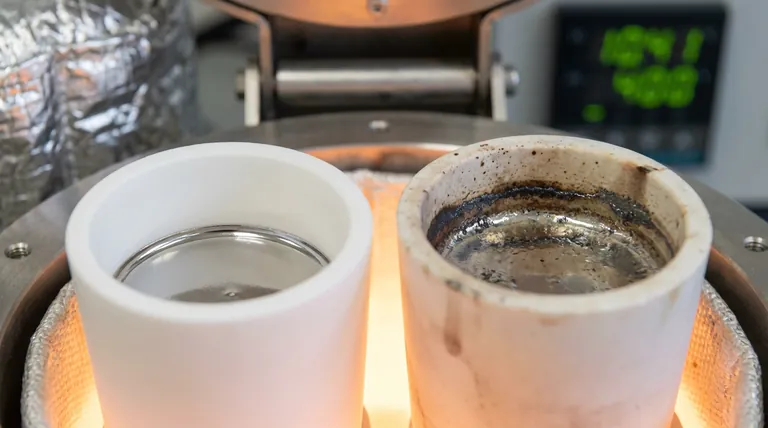

El Problema con el Al2O3 en el Procesamiento de Y-DD5

El uso de crisoles de Al2O3 para superaleaciones Y-DD5 desencadena reacciones químicas específicas que degradan la calidad de la aleación.

Formación de Capas de Reacción

Cuando el Al2O3 interactúa con el metal fundido, tiende a formar capas de reacción de óxido de cromo complejas en la interfaz. Esta capa de reacción física es evidencia de la degradación del material del crisol y su unión química con los constituyentes de la aleación.

Pérdida de Elementos Activos

El inconveniente más significativo del Al2O3 es su reactividad con el itrio activo. La aleación Y-DD5 depende de una concentración precisa de itrio para su rendimiento. Los crisoles de Al2O3 reaccionan con este elemento activo, eliminándolo efectivamente del metal fundido y alterando la composición prevista de la aleación.

La Ventaja del Y2O3: Control Composicional

Los crisoles de Y2O3 se seleccionan específicamente para resolver los problemas creados por la alúmina.

Reacción Interfacial Mínima

El Y2O3 muestra una reacción mínima con los metales fundidos que contienen itrio activo. Dado que el crisol es químicamente similar al elemento activo en la aleación, la fuerza impulsora para una reacción química se reduce significativamente.

Reducción de la Introducción de Impurezas

Al resistir la degradación y la formación de capas de reacción, el Y2O3 reduce drásticamente la introducción de inclusiones de óxido y otras impurezas. Esto da como resultado un metal "más limpio" que se adhiere estrictamente a los estándares metalúrgicos.

Errores Comunes a Evitar

Al seleccionar materiales para crisoles, es vital comprender las consecuencias de elegir un óxido menos estable como el Al2O3.

El Compromiso entre Estabilidad y Reactividad

Si bien el Al2O3 es un material refractario estándar, su uso en esta aplicación específica representa un compromiso en la calidad. El "costo" de usar Al2O3 es la formación de capas de reacción y la difusión incontrolada de oxígeno.

El Riesgo de Deriva Composicional

El peligro más grave es la deriva composicional. Si el crisol reacciona con el itrio activo, el producto final no coincidirá con la especificación Y-DD5. El uso de Y2O3 es la única forma confiable de mantener la estabilidad de la composición de la aleación durante todo el proceso de fusión.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la integridad de la producción de su superaleación Y-DD5, priorice el material del crisol en función de sus requisitos metalúrgicos específicos.

- Si su enfoque principal es el control de impurezas: Elija Y2O3 para eliminar la difusión de oxígeno y prevenir la introducción de óxidos extraños en el metal fundido.

- Si su enfoque principal es la precisión composicional: Seleccione Y2O3 para prevenir la pérdida de itrio activo y asegurar que la aleación final coincida con su especificación química precisa.

Para la fusión por inducción al vacío crítica de Y-DD5, el Y2O3 proporciona la inercia química necesaria para garantizar la integridad metalúrgica.

Tabla Resumen:

| Característica | Al2O3 (Alúmina) | Y2O3 (Ytría) |

|---|---|---|

| Estabilidad Termodinámica | Menor; propensa a la descomposición | Superior; altamente estable |

| Difusión de Oxígeno | Alta; riesgo de contaminación del metal fundido | Mínima; bloquea la difusión |

| Reacción Interfacial | Forma capas de óxido complejas | Reacción mínima o nula |

| Preservación de Itrio | Reacciona y agota el Y | Mantiene niveles precisos de Y |

| Pureza del Metal Fundido | Mayor riesgo de inclusiones | Limpieza superior |

Mejore la Pureza de su Superaleación con las Soluciones de Precisión de KINTEK

No permita que la reactividad del crisol comprometa su integridad metalúrgica. KINTEK ofrece soluciones cerámicas de alto rendimiento diseñadas para los entornos térmicos más exigentes. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para sus necesidades de materiales únicas.

Asegure una estequiometría perfecta y cero contaminación en su próxima fusión. ¡Póngase en contacto con nuestros expertos técnicos hoy mismo para discutir sus requisitos de crisoles y hornos personalizados!

Guía Visual

Referencias

- Fuwei Wang, Hu Zhang. The Influence of Yttrium Content and Ceramic Crucible Materials on Desulfurization during Vacuum Induction Melting of DD5 Superalloys. DOI: 10.3390/met14030353

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Por qué utilizar crisoles de alto contenido de alúmina (Alundum) para la síntesis de vitrocerámicas de monacita? Garantice la pureza en la investigación a altas temperaturas

- ¿Por qué es esencial un reactor de alta presión de grado de laboratorio para las nanopartículas de TiO2? Optimice la pureza y la eficiencia

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para el crecimiento de cristales de CsV3Sb5? Garantice la pureza en la síntesis de flujo automático

- ¿Por qué es necesario un controlador de flujo másico (MFC) de alta precisión en la fundición de aleaciones de ferroníquel? Garantizar la pureza del metal

- ¿Cuáles son los beneficios de las mantas de fibra cerámica de 150 mm de espesor en hornos? Aumente la eficiencia y la seguridad

- ¿Cuál es el propósito de una camisa de enfriamiento por agua en un reactor de craqueo de metano? Prevenir obstrucciones y daños térmicos

- ¿Qué papel juega un crisol de grafito durante los experimentos de interacción entre aleaciones y recubrimientos cerámicos? Optimice los resultados de su laboratorio

- ¿Por qué se utilizan crisoles de alúmina para la nitruración de alcóxido de titanio? Asegure resultados de síntesis de alta pureza