En el procesamiento de la cerámica, el horno de laboratorio no es simplemente una fuente de calor; es el instrumento más crítico para controlar las propiedades finales del material. Seleccionar el horno adecuado es primordial porque dicta directamente la densidad, la resistencia y la microestructura de la cerámica al gestionar con precisión la transformación de un compacto de polvo frágil a un componente sólido y robusto.

El desafío central de la sinterización es ejecutar impecablemente un perfil específico de tiempo-temperatura-atmósfera. El horno adecuado proporciona la precisión y el control necesarios, mientras que el incorrecto introduce variabilidad que conduce a resultados inconsistentes, piezas fallidas y recursos desperdiciados.

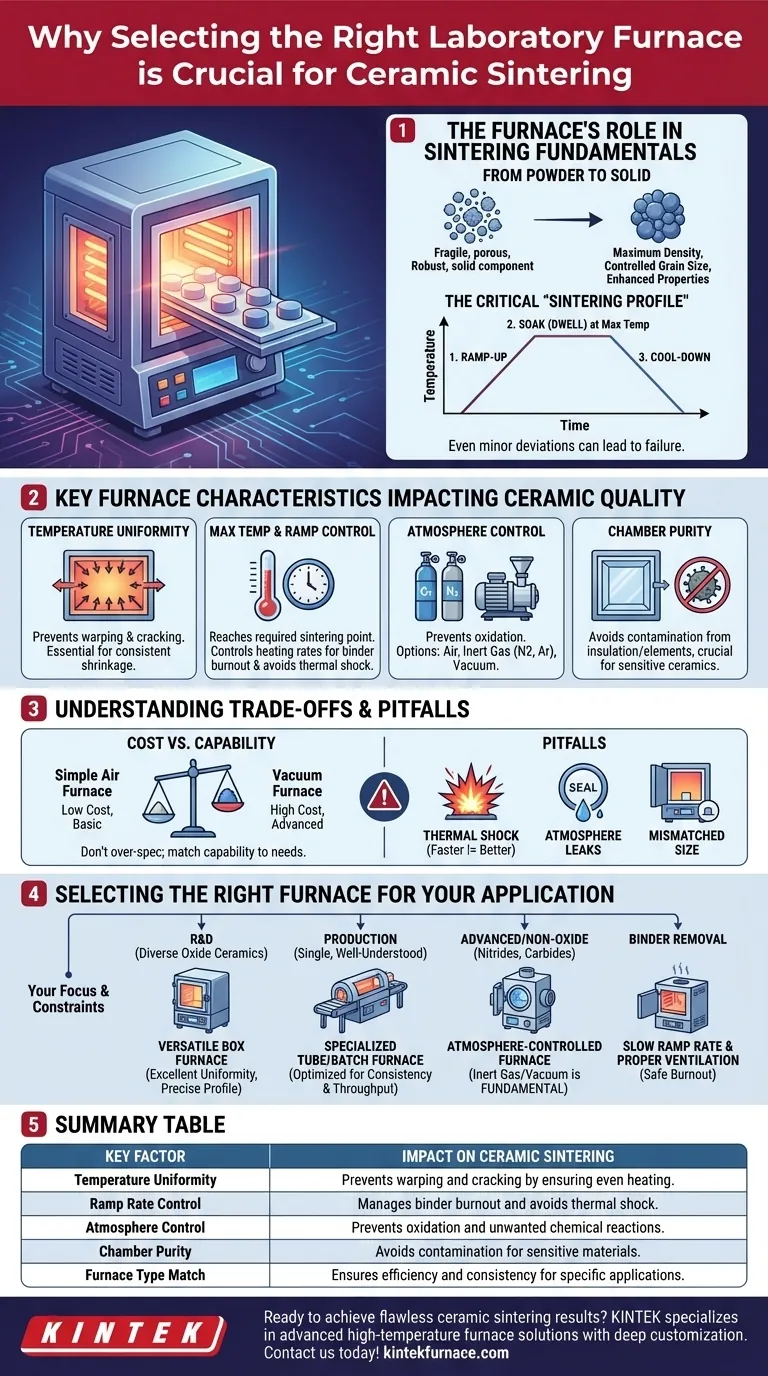

El papel del horno en los fundamentos de la sinterización

Para comprender por qué la selección del horno es tan crítica, primero debemos entender el proceso de sinterización en sí. Es un tratamiento térmico delicado que requiere un control absoluto.

De polvo a sólido

La sinterización es el proceso de unir partículas mediante calor hasta formar una masa sólida, pero sin fundirlas. A altas temperaturas, los átomos se difunden a través de los límites de las partículas, fusionándolas y eliminando gradualmente los poros entre ellas.

El objetivo es lograr la máxima densidad con un tamaño de grano controlado, ya que estos factores determinan las propiedades mecánicas y físicas finales de la pieza cerámica.

El "Perfil de Sinterización" Crítico

El éxito depende de la capacidad del horno para seguir con precisión una receta de calentamiento predefinida, conocida como el perfil de sinterización. Este perfil tiene tres etapas principales:

- Rampa ascendente: La velocidad a la que aumenta la temperatura.

- Mantenimiento (o permanencia): El tiempo que el material se mantiene a la temperatura máxima de sinterización.

- Enfriamiento: La velocidad a la que el material se enfría hasta la temperatura ambiente.

Incluso las desviaciones menores de este perfil planificado pueden alterar fundamentalmente la cerámica final y provocar fallos.

Características Clave del Horno que Afectan la Calidad de la Cerámica

El horno "mejor" es aquel cuyas características coinciden perfectamente con los requisitos de su material cerámico específico y el resultado deseado.

Uniformidad de la Temperatura

Este es posiblemente el factor más importante. La uniformidad de la temperatura se refiere a la capacidad del horno para mantener la misma temperatura en toda la cámara de calentamiento.

Los puntos calientes o fríos hacen que diferentes partes de la cerámica se encojan a diferentes velocidades. Esto crea tensiones internas que pueden provocar deformaciones, grietas y una pérdida total de precisión dimensional.

Temperatura Máxima y Control de la Tasa de Rampa

El horno debe ser capaz de alcanzar cómodamente una temperatura superior al punto de sinterización requerido para su material.

Igualmente importante es su capacidad para controlar la tasa de rampa. Algunos procesos requieren un calentamiento lento y controlado para quemar los aglutinantes sin causar defectos, mientras que otros pueden beneficiarse de una rampa más rápida hasta la temperatura de mantenimiento. La falta de un control preciso de la rampa limita su ventana de procesamiento.

Control de la Atmósfera

Muchas cerámicas reaccionan con el oxígeno a altas temperaturas, un proceso conocido como oxidación. Esto a menudo es perjudicial para las propiedades finales. El control de la atmósfera es la capacidad del horno para mantener un entorno gaseoso específico.

- Aire: Adecuado para muchas cerámicas de óxido (como alúmina o zirconia). Estos son los hornos más simples y comunes.

- Gas Inerte: Las cerámicas no óxido (como el nitruro de silicio) o los materiales sensibles al oxígeno requieren una atmósfera inerte (p. ej., Argón, Nitrógeno) para evitar reacciones químicas no deseadas.

- Vacío: Un entorno de vacío es la forma definitiva de control de la atmósfera, eliminando los gases reactivos hasta un grado extremadamente alto, lo cual es esencial para sinterizar ciertos materiales avanzados y metales.

Contaminación de la Cámara

Los materiales utilizados para construir la cámara de calentamiento y el aislamiento del horno pueden ser una fuente de contaminación. A altas temperaturas, los elementos pueden vaporizarse del aislamiento o de los elementos calefactores y depositarse en su pieza cerámica, alterando su química y rendimiento.

Un horno con aislamiento de alúmina de alta pureza y elementos no contaminantes es crucial para cerámicas sensibles de grado electrónico o médico.

Comprensión de las Compensaciones y Trampas

Elegir un horno implica equilibrar la capacidad con el costo y la complejidad. Ser consciente de las compensaciones comunes es clave para tomar una decisión informada.

Costo frente a Capacidad

Un horno de aire simple capaz de alcanzar 1200 °C es significativamente menos costoso que un horno de vacío clasificado para 1800 °C. No especifique en exceso su horno. Comprar un horno de alta gama con capacidades que nunca utilizará es un uso ineficiente del capital.

El Mito de "Más Rápido es Mejor"

Las tasas rápidas de calentamiento y enfriamiento pueden inducir choque térmico, causando grietas catastróficas en la pieza cerámica. La capacidad de enfriar lentamente y de manera controlada es a menudo tan importante como la capacidad de calentar.

Descuidar la Pureza de la Atmósfera

Cuando se utiliza un horno de gas inerte, incluso una pequeña fuga en un accesorio o sello de la puerta puede introducir suficiente oxígeno para arruinar todo un lote. Garantizar la integridad de los sellos del horno y del sistema de suministro de gas es innegociable para los procesos controlados por atmósfera.

Desajuste entre el Tamaño del Horno y el Tamaño de la Pieza

Utilizar un horno de producción muy grande para sinterizar una sola muestra pequeña es muy ineficiente. Desperdicia enormes cantidades de energía y tiempo, y lograr una estricta uniformidad de temperatura para un objeto pequeño en una cámara grande puede ser más difícil.

Selección del Horno Adecuado para su Aplicación

Su elección debe guiarse por su material, su objetivo final y sus limitaciones operativas.

- Si su enfoque principal es I+D con cerámicas de óxido diversas: Elija un horno de caja versátil con excelente uniformidad de temperatura y programación precisa de rampa/mantenimiento.

- Si su enfoque principal es la producción de una cerámica única y bien entendida: Un horno de tubo o por lotes especializado optimizado para ese perfil de sinterización exacto entregará la mejor consistencia y rendimiento.

- Si su enfoque principal son las cerámicas avanzadas o no óxido (nitruros, carburos): Un horno con control de atmósfera (gas inerte o vacío) no es un lujo; es un requisito fundamental.

- Si está trabajando con aglutinantes que deben eliminarse: Priorice un horno con control de tasa de rampa lenta y ventilación adecuada para quemar de forma segura y completa estos aditivos antes de que comience la densificación.

En última instancia, el horno es un socio directo en su desarrollo de materiales, y elegir el correcto es el primer paso hacia el logro de un éxito repetible.

Tabla Resumen:

| Factor Clave | Impacto en la Sinterización de Cerámica |

|---|---|

| Uniformidad de la Temperatura | Evita deformaciones y grietas al garantizar un calentamiento uniforme |

| Control de la Tasa de Rampa | Gestiona la eliminación de aglutinantes y evita el choque térmico |

| Control de la Atmósfera | Previene la oxidación y reacciones químicas no deseadas |

| Pureza de la Cámara | Evita la contaminación para materiales sensibles |

| Ajuste del Tipo de Horno | Garantiza la eficiencia y consistencia para aplicaciones específicas |

¿Listo para lograr resultados de sinterización de cerámica impecables? En KINTEK, nos especializamos en proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye Hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, aseguramos un control preciso de la temperatura, la atmósfera y las tasas de rampa para satisfacer sus requisitos experimentales exactos. No permita que la variabilidad del horno le detenga: contáctenos hoy mismo para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su laboratorio y ofrecer cerámicas consistentes y de alta calidad.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes