En los reactores de alta temperatura, la utilización de bolas de cerámica de diferentes diámetros (como 3 mm y 10 mm) es una estrategia fundamental para estabilizar el entorno de reacción. Estos materiales de empaque inertes proporcionan un soporte estructural esencial y optimizan la distribución de los gases de reacción, al mismo tiempo que actúan como una barrera para evitar que las partículas finas de coque obstruyan las tuberías de escape.

Al combinar diferentes tamaños de empaque cerámico inerte, los ingenieros pueden crear un lecho de reactor que maximiza la eficiencia del intercambio de calor y mantiene un flujo de gas constante, mitigando eficazmente el riesgo de obstrucciones posteriores.

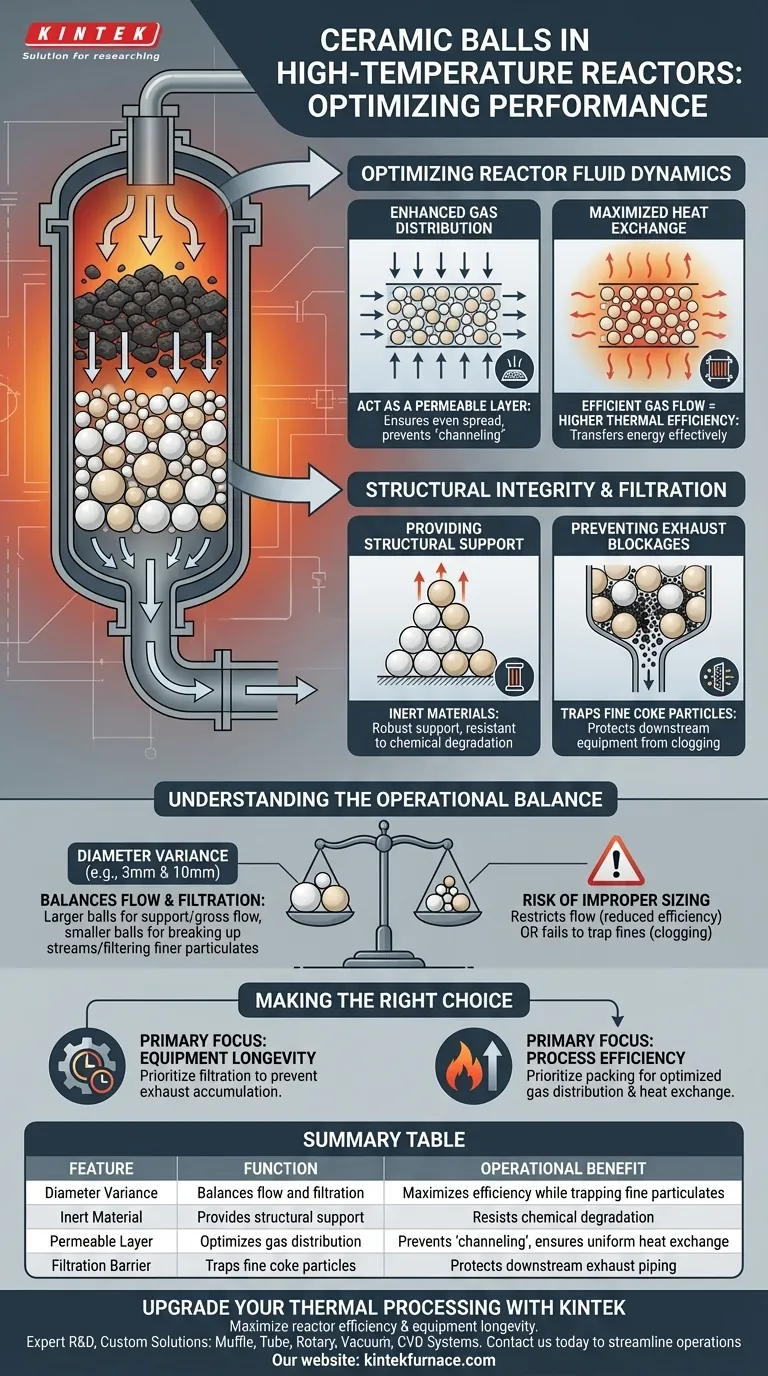

Optimización de la dinámica de fluidos del reactor

Para garantizar que un reactor de alta temperatura funcione de manera eficiente, se debe controlar cómo se mueven los gases a través del lecho de combustible o reactivo.

Mejora de la distribución del gas

La función principal de estas bolas de cerámica es optimizar el flujo de los gases de reacción. Al actuar como una capa permeable, aseguran que el gas se distribuya uniformemente a través de las partículas de coque.

La distribución uniforme es vital. Previene la "canalización", donde el gas evita los reactivos, asegurando que todo el lecho participe en la reacción.

Maximización del intercambio de calor

La distribución eficiente del gas se correlaciona directamente con la eficiencia térmica. Cuando el flujo es optimizado por el material de empaque, la eficiencia del intercambio de calor se mejora significativamente.

Esto asegura que la energía térmica generada o requerida por el reactor se transfiera de manera efectiva en todo el sistema.

Integridad estructural y filtración

Más allá de la dinámica de fluidos, las propiedades físicas de las bolas de cerámica juegan un papel crucial en la estabilidad mecánica de los componentes internos del reactor.

Proporcionar soporte estructural

Los reactores de alta temperatura requieren materiales que puedan soportar entornos extremos sin degradarse.

Debido a que estas bolas de cerámica son materiales inertes, proporcionan un sólido soporte estructural para el lecho del reactor sin reaccionar químicamente con los medios del proceso.

Prevención de obstrucciones en el escape

Uno de los roles más críticos de este material de empaque es la filtración. El reactor genera partículas finas de coque que pueden ser perjudiciales para el equipo posterior.

Las bolas de cerámica atrapan eficazmente estas finas partículas. Esto evita que entren y obstruyan las tuberías de escape, que es una causa común de inactividad operativa.

Comprensión del equilibrio operativo

Si bien el uso de bolas de cerámica ofrece beneficios claros, la implementación efectiva requiere la comprensión del equilibrio entre el flujo y la filtración.

El papel de la variación del diámetro

La referencia destaca el uso de diámetros distintos, como 3 mm y 10 mm. Usar un solo tamaño a menudo no logra todos los objetivos simultáneamente.

Las bolas más grandes generalmente ofrecen un mejor soporte estructural y capacidad de flujo general, mientras que las bolas más pequeñas son más efectivas para romper los flujos y filtrar partículas más finas.

El riesgo de un dimensionamiento incorrecto

Si el material de empaque no tiene el tamaño correcto para las partículas de coque específicas presentes, el sistema corre el riesgo de restringir demasiado el flujo (reduciendo la eficiencia) o de no atrapar las partículas finas (lo que lleva a la obstrucción). El éxito depende de utilizar los diámetros variables para salvar esta brecha.

Tomar la decisión correcta para su objetivo

La selección de los diámetros del material de empaque debe basarse en los desafíos operativos específicos de su reactor.

- Si su enfoque principal es la longevidad del equipo: Priorice la capacidad de filtración del empaque para garantizar que las partículas finas de coque no se acumulen en las tuberías de escape.

- Si su enfoque principal es la eficiencia del proceso: Concéntrese en la configuración del empaque que optimiza la distribución del gas para maximizar el intercambio de calor en el lecho de coque.

El uso estratégico de diámetros cerámicos variables transforma un simple material de empaque en una herramienta sofisticada para el control de flujo y la protección del sistema.

Tabla resumen:

| Característica | Función | Beneficio operativo |

|---|---|---|

| Variación del diámetro | Equilibra flujo y filtración | Maximiza la eficiencia mientras atrapa partículas finas |

| Material inerte | Proporciona soporte estructural | Resiste la degradación química en lechos de alta temperatura |

| Capa permeable | Optimiza la distribución del gas | Previene la 'canalización' y garantiza un intercambio de calor uniforme |

| Barrera de filtración | Atrapa partículas finas de coque | Protege las tuberías de escape posteriores de costosas obstrucciones |

Mejore su procesamiento térmico con KINTEK

Maximice la eficiencia de su reactor y la longevidad de su equipo con soluciones diseñadas para los entornos de alta temperatura más exigentes. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

No permita que una distribución de gas ineficiente u obstrucciones posteriores detengan su progreso. Contáctenos hoy para descubrir cómo nuestros sistemas térmicos de alto rendimiento pueden optimizar sus operaciones y ofrecer resultados superiores en materiales.

Guía Visual

Referencias

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la ventaja de la bomba de vacío multifuncional de agua circulante al ser una máquina para múltiples propósitos? Agilice el trabajo de laboratorio de manera eficiente

- ¿Por qué un crisol de nitruro de boro (BN) es ideal para el tratamiento de catalizadores de grafito a alta temperatura? Garantiza la pureza y la integridad de la muestra

- ¿Qué funciones desempeñan los discos de blindaje metálico y los escudos térmicos en la microscopía electrónica de barrido (SEM) in situ? Garantice la precisión y proteja el equipo de su laboratorio.

- ¿Qué papel juega un crisol de molibdeno en la deposición de películas delgadas de ZTO? Domina el éxito de la evaporación térmica

- ¿Por qué es necesario un sistema de filtración por vacío antes de evaluar las microsferas de carbón activado? Garantizar datos de prueba fiables

- ¿Cómo regula el sistema de mezcla de gases en el equipo de nitruración por plasma la calidad de la capa de difusión?

- ¿Cuál es el valor técnico de usar controladores de temperatura PID digitales precisos? Mejora del análisis de propiedades cerámicas

- ¿Por qué es necesario el uso de fundente de colada durante la fusión de aleaciones a base de aluminio? Proteja su integridad química