Los discos de blindaje metálico y los escudos térmicos son componentes esenciales de gestión térmica en la microscopía electrónica de barrido (SEM) in situ a alta temperatura. Cumplen una doble función: proteger el hardware sensible del microscopio del calor destructivo y crear un entorno térmico estable para la muestra. Al contener la radiación térmica, estas barreras garantizan la precisión de los experimentos y evitan artefactos de imagen causados por la deriva térmica.

La SEM a alta temperatura requiere un delicado equilibrio entre calentar la muestra y mantener el microscopio frío. Los componentes de blindaje cierran esta brecha, evitando daños por radiación en la columna y garantizando que la muestra alcance realmente la temperatura programada.

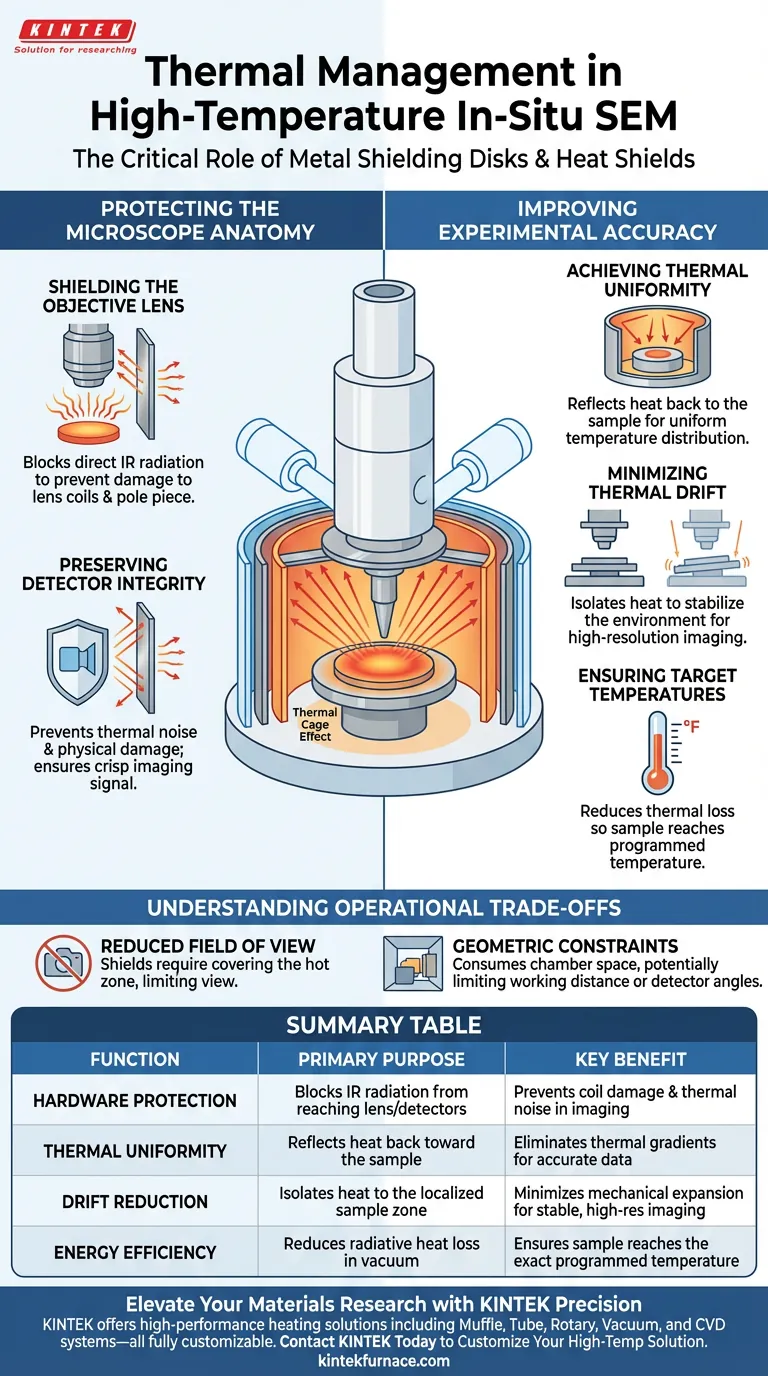

Protección de la anatomía del microscopio

El entorno dentro de una columna de SEM es muy sensible. La introducción de una fuente de calor presenta riesgos significativos para los instrumentos de precisión ubicados a milímetros de la muestra.

Blindaje de la lente objetivo

La lente objetivo se encuentra a menudo muy cerca de la muestra para lograr una alta resolución.

Sin blindaje, el intenso calor que irradia la platina de la muestra puede dañar las bobinas o la pieza polar de la lente. Los discos metálicos actúan como una barrera física, bloqueando esta radiación de línea de visión directa.

Preservación de la integridad del detector

Los detectores, como los detectores de electrones secundarios (SE) o de electrones retrodispersados (BSE), son vulnerables al ruido térmico y al daño físico.

Los escudos térmicos evitan que la radiación infrarroja inunde estos detectores. Esta protección preserva la relación señal/ruido, asegurando que la imagen permanezca nítida en lugar de deslavada por la interferencia térmica.

Mejora de la precisión experimental

Más allá de la protección, el blindaje desempeña un papel científico fundamental. Garantiza que los datos recopilados reflejen el comportamiento real del material a la temperatura prevista.

Logro de la uniformidad térmica

En el vacío, el calor se pierde principalmente por radiación. Sin escudos, la superficie de la muestra irradia calor más rápido de lo que el calentador puede suministrarlo.

Esto conduce a gradientes térmicos significativos. El blindaje refleja esta radiación de vuelta hacia la muestra, creando una "jaula térmica" que mejora la uniformidad de la temperatura en toda la zona de calentamiento.

Minimización de la deriva térmica

Las fluctuaciones de temperatura provocan la expansión y contracción mecánica de la platina del microscopio, lo que se conoce como deriva térmica.

La deriva hace que la imagen se mueva por la pantalla, lo que imposibilita enfocar o capturar vídeo de alta resolución de procesos dinámicos. Al aislar el calor, los escudos estabilizan el entorno local y reducen significativamente este movimiento.

Garantía de temperaturas objetivo

Un fallo común en la SEM a alta temperatura es una discrepancia entre la temperatura *programada* y la temperatura *real* de la muestra.

Los escudos reducen la pérdida de calor, asegurando que la muestra alcance realmente la temperatura establecida por el controlador. Esto valida que los resultados de su experimento se correlacionan con precisión con las condiciones térmicas específicas que pretendía probar.

Comprensión de las compensaciones operativas

Si bien el blindaje es vital, introduce restricciones físicas en el experimento que deben gestionarse.

Reducción del campo de visión

Un blindaje eficaz requiere cubrir la mayor parte posible de la zona caliente.

Restricciones geométricas

La adición de discos y escudos consume valioso espacio dentro de la cámara.

Esto puede limitar la distancia de trabajo o restringir los ángulos disponibles para detectores específicos, lo que puede requerir un compromiso entre la estabilidad térmica y la geometría de imagen.

Tomar la decisión correcta para su objetivo

Para maximizar el éxito de su experimento in situ, priorice la función del escudo en función de sus requisitos de datos específicos.

- Si su principal objetivo es la seguridad del equipo: Priorice escudos metálicos gruesos y multicapa que bloqueen completamente la línea de visión hacia la pieza polar y los detectores.

- Si su principal objetivo es la precisión de la temperatura: Asegúrese de que el blindaje cree un entorno casi cerrado para minimizar la pérdida por radiación y maximizar la uniformidad térmica.

- Si su principal objetivo es la estabilidad de la imagen: Concéntrese en diseños de blindaje ligeros que aíslen el elemento calefactor para evitar la expansión térmica en los componentes circundantes de la platina.

En última instancia, un blindaje adecuado transforma la microscopía a alta temperatura de una variable peligrosa a una técnica analítica controlada y precisa.

Tabla resumen:

| Función | Propósito principal | Beneficio clave |

|---|---|---|

| Protección del hardware | Bloquea la radiación IR para que no llegue a la lente/detectores | Evita daños en la bobina y ruido térmico en la imagen |

| Uniformidad térmica | Refleja el calor de vuelta hacia la muestra | Elimina los gradientes térmicos para obtener datos precisos |

| Reducción de la deriva | Aísla el calor en la zona localizada de la muestra | Minimiza la expansión mecánica para obtener imágenes estables y de alta resolución |

| Eficiencia energética | Reduce la pérdida de calor por radiación en el vacío | Garantiza que la muestra alcance la temperatura programada exacta |

Mejore su investigación de materiales con KINTEK Precision

La gestión térmica es la diferencia entre un experimento exitoso y un costoso fallo del equipo. Respaldada por I+D y fabricación expertas, KINTEK ofrece soluciones de calentamiento de alto rendimiento que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer los requisitos únicos de su laboratorio.

Ya sea que esté realizando SEM in situ sensibles o síntesis de materiales a gran escala, nuestros expertos en termotecnia están aquí para ayudarle a lograr una uniformidad de temperatura perfecta y la longevidad del equipo.

Contacte con KINTEK hoy mismo para personalizar su solución de alta temperatura

Guía Visual

Referencias

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los rangos de tamaño típicos disponibles para los tubos de cuarzo utilizados en hornos de laboratorio? Encuentre su ajuste perfecto para aplicaciones de alta temperatura

- ¿Cuáles son las ventajas de los detectores BSE de alta temperatura? Desbloquee el análisis composicional en tiempo real hasta 1000 °C

- ¿Qué hace que los crisoles de alúmina de alta pureza sean la opción preferida para la síntesis de BZT? Garantiza la pureza y la estabilidad térmica

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante la consolidación de SnSe? Esencial para la densificación de alto rendimiento

- ¿Cuáles son las ventajas de utilizar un termógrafo infrarrojo sobre los termopares tradicionales en el Sinterizado por Destello de Plasma (PFS)?

- ¿Qué es la alúmina y cómo se obtiene? Descubra su papel en los materiales y la producción avanzados

- ¿Cuáles son las ventajas de usar un pirómetro de dos colores? Medición de precisión para hornos de ultra alta temperatura

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío de laboratorio para nanomateriales de ZnO modificados? Protege la nanointegridad