La principal ventaja de utilizar un horno de secado al vacío de laboratorio para nanomateriales de ZnO modificados es la preservación de los enlaces químicos sensibles al calor a través de un procesamiento a baja temperatura. Al crear un entorno de presión negativa, el horno reduce significativamente el punto de ebullición de los disolventes de limpieza. Esto permite un secado rápido y completo a una temperatura moderada de 60 °C, evitando la degradación térmica de las delicadas moléculas de citral y asegurando que el rendimiento sensible al pH del material permanezca intacto.

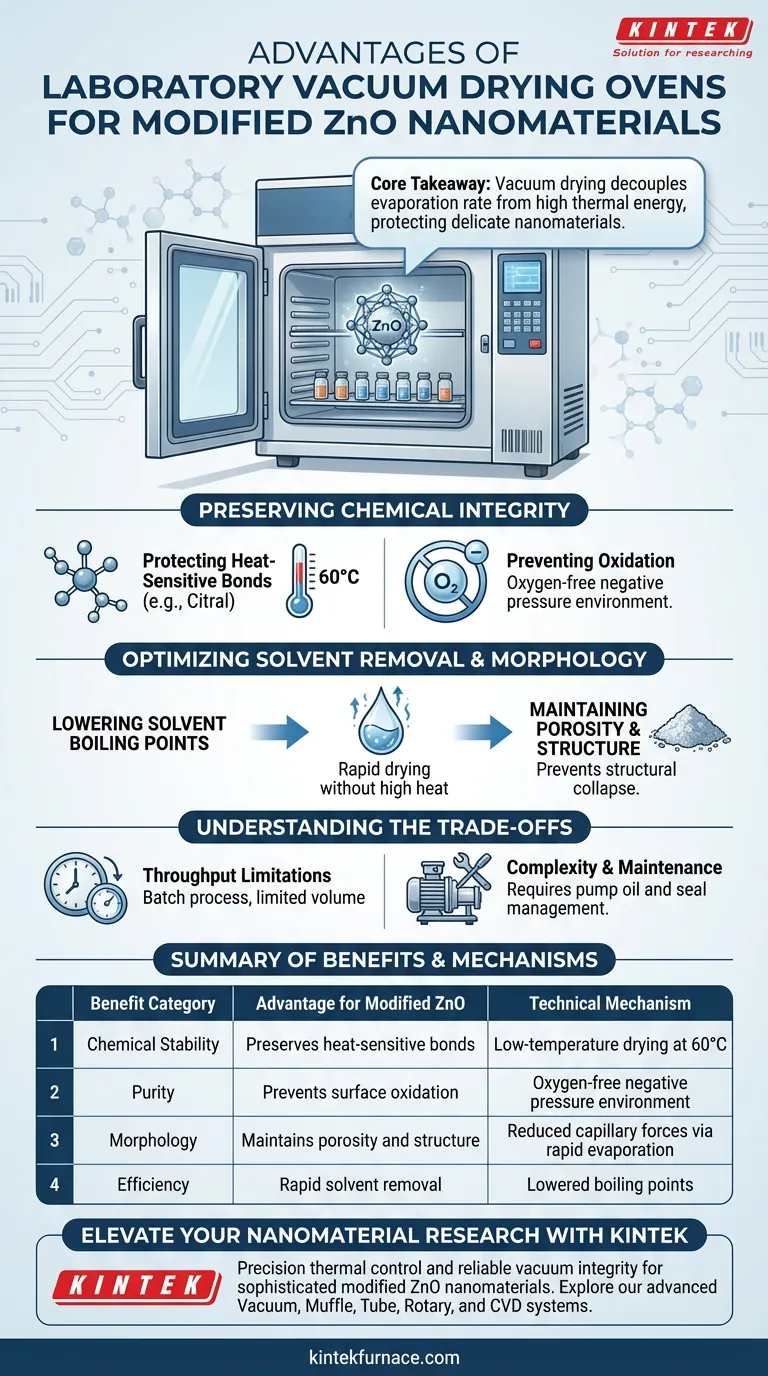

Conclusión principal El secado al vacío desacopla la velocidad de evaporación de la alta energía térmica, lo que le permite eliminar disolventes difíciles sin someter los delicados nanomateriales a calor destructivo. Este proceso protege la funcionalidad química de las modificaciones superficiales al tiempo que previene la oxidación.

Preservación de la integridad química

El desafío más crítico en el procesamiento de nanomateriales modificados es eliminar los disolventes sin destruir la modificación superficial en sí.

Protección de enlaces sensibles al calor

El ZnO modificado a menudo incorpora moléculas orgánicas, como el citral, para lograr funcionalidades específicas como la respuesta al pH. Estas moléculas son inherentemente sensibles al calor.

Someter estos materiales a un secado a alta temperatura estándar puede degradar los enlaces covalentes que unen el modificador a la nanopartícula. Al utilizar un horno de vacío, puede operar a aproximadamente 60 °C, una temperatura segura para estos enlaces orgánicos, al tiempo que logra una rápida evaporación del disolvente.

Prevención de la oxidación

Los hornos de secado estándar exponen los materiales a aire caliente, lo que puede acelerar las reacciones oxidativas.

Un entorno de vacío elimina eficazmente el oxígeno de la cámara. Esto previene la potencial oxidación de la superficie del nanomaterial o del modificador orgánico, asegurando que la composición química permanezca estable durante la fase de secado.

Optimización de la eliminación de disolventes y la morfología

Más allá de la preservación química, el mecanismo físico del secado al vacío ofrece ventajas estructurales distintas para los nanomateriales.

Reducción de los puntos de ebullición de los disolventes

El entorno de vacío reduce la presión atmosférica alrededor de la muestra. Este cambio físico reduce significativamente el punto de ebullición de disolventes comunes como el agua o el etanol.

Esto permite que los disolventes se evaporen vigorosamente a temperaturas muy por debajo de sus puntos de ebullición estándar. Se logra un "secado duro" sin el "calor duro" que normalmente causaría cambios de fase o daños estructurales.

Mantenimiento de la porosidad y la estructura

Si bien el objetivo principal para el ZnO modificado es proteger los enlaces químicos, el secado al vacío también ayuda a preservar la morfología física.

La rápida evaporación al vacío ayuda a prevenir el colapso estructural a menudo causado por la exposición prolongada a fuerzas capilares durante el secado lento al aire. Esto ayuda a mantener la naturaleza suelta y porosa del polvo, lo cual es esencial para los pasos de procesamiento posteriores, como la molienda o el moldeo.

Comprensión de las compensaciones

Si bien el secado al vacío es superior para nanomateriales sensibles al calor, introduce consideraciones operativas específicas en comparación con el secado térmico estándar.

Limitaciones de rendimiento

El secado al vacío es inherentemente un proceso por lotes. A diferencia de los secadores de cinta transportadora o de aire continuo, la cámara debe sellarse, evacuarse y volver a presurizarse en cada ciclo. Esto limita el volumen de material que se puede procesar en un período de tiempo determinado.

Complejidad y mantenimiento

El sistema requiere una bomba de vacío y cámaras perfectamente selladas para funcionar. Esto introduce variables como el mantenimiento del aceite de la bomba, la integridad del sellado y la gestión de los vapores de disolvente condensados, lo que requiere más atención del operador que un simple horno de convección.

Tomar la decisión correcta para su objetivo

Para asegurarse de que está aplicando esta tecnología correctamente a su proyecto, considere las siguientes recomendaciones específicas.

- Si su enfoque principal es el Rendimiento Funcional: Priorice el nivel de vacío para mantener las temperaturas en o por debajo de 60 °C, asegurando que la modificación de citral sensible al pH permanezca químicamente activa.

- Si su enfoque principal es la Morfología Estructural: Utilice el vacío para acelerar la eliminación del disolvente, previniendo el colapso capilar y asegurando una estructura de polvo suelta y porosa.

- Si su enfoque principal es la Pureza: Confíe en el entorno de vacío para excluir el oxígeno, previniendo la oxidación superficial que podría interferir con las propiedades electroquímicas o catalíticas.

Al sustituir la reducción de presión por la intensidad térmica, se asegura de que la sofisticada química de sus nanomateriales modificados sobreviva intacta a la etapa de procesamiento.

Tabla resumen:

| Categoría de beneficio | Ventaja para ZnO modificado | Mecanismo técnico |

|---|---|---|

| Estabilidad química | Preserva enlaces sensibles al calor (por ejemplo, Citral) | Secado a baja temperatura a 60 °C |

| Pureza | Previene la oxidación superficial | Entorno de presión negativa libre de oxígeno |

| Morfología | Mantiene la porosidad y la estructura | Fuerzas capilares reducidas mediante evaporación rápida |

| Eficiencia | Rápida eliminación de disolventes | Puntos de ebullición reducidos de agua/etanol |

Mejore su investigación de nanomateriales con KINTEK

La precisión es primordial al procesar sofisticados nanomateriales de ZnO modificados. En KINTEK, entendemos que la protección de la funcionalidad química sensible al calor requiere un control térmico superior y una integridad de vacío confiable.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de vacío, mufla, tubo, rotatorio y CVD, todos personalizables para satisfacer sus requisitos de laboratorio únicos. Ya sea que esté preservando enlaces de citral sensibles al pH o previniendo la oxidación superficial, nuestros hornos de alta temperatura proporcionan los entornos estables y controlados que su investigación exige.

¿Listo para optimizar su proceso de secado? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Yanan Fan, Yongheng Zhu. Research on pH-responsive antibacterial materials using citral-modified zinc oxide nanoparticles. DOI: 10.1093/fqsafe/fyae010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo mejoran las aberturas técnicas y los sellos de 15x80 mm la eficiencia del horno eléctrico? Maximice el rendimiento térmico hoy mismo

- ¿Qué hace que los tubos de cerámica de cuarzo sean adecuados para aplicaciones de alta presión? Propiedades clave para condiciones exigentes

- ¿Cómo afecta un sistema de control automático de temperatura al biochar? Ingeniería de Precisa Densidad Energética y Estructura de Poros

- ¿Cuál es la función de un sistema de vacío en PLD? Garantizar películas delgadas de electrolitos de alta densidad y pureza

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío de alta pureza en la técnica Modified Bridgman? Rol clave

- ¿Cuál es la capacidad del tanque de la bomba de vacío de circulación de agua? Encuentre el ajuste perfecto para su laboratorio

- ¿Por qué se utiliza una prensa de pastillas de laboratorio para comprimir polvos? Optimizar la conductividad para el calentamiento Joule rápido.

- ¿Qué factores deben considerarse al seleccionar un tubo de horno de cerámica de alúmina? Garantizar la seguridad y el rendimiento en procesos de alta temperatura