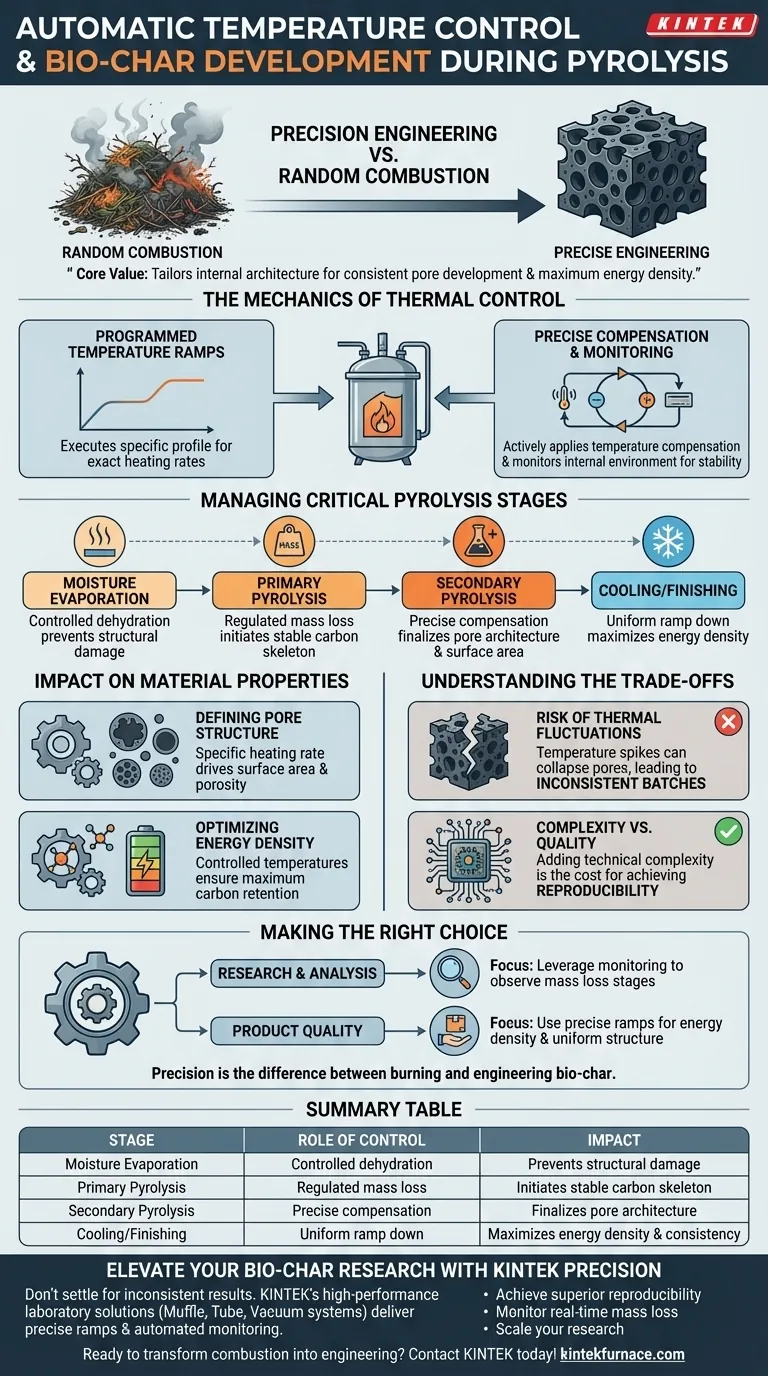

Un sistema de control automático de temperatura dicta fundamentalmente la calidad del biochar al imponer una rampa de temperatura específica y programada durante todo el proceso de pirólisis. Al proporcionar una compensación de temperatura precisa y monitorización en tiempo real, el sistema rige exactamente cómo la biomasa pierde masa, lo que da forma directamente a la estructura física y al potencial energético del producto final.

El valor central del control automatizado es la transición de la combustión aleatoria a la ingeniería de precisión. Le permite adaptar la arquitectura interna del biochar, asegurando un desarrollo de poros consistente y una densidad energética máxima.

La Mecánica del Control Térmico

Rampas de Temperatura Programadas

Un sistema automático no simplemente aplica calor; ejecuta un perfil programado específico.

Esto asegura que la biomasa se someta a tasas de calentamiento exactas en lugar de condiciones térmicas fluctuantes.

Compensación y Monitorización Precisas

El sistema monitoriza activamente el entorno interno y aplica compensación de temperatura.

Esta capacidad es fundamental para mantener la estabilidad si la reacción se vuelve exotérmica o si cambian las condiciones externas.

Gestión de Etapas Críticas de Pirólisis

Observación de las Características de Pérdida de Masa

La pirólisis se define por cómo y cuándo la biomasa pierde peso.

Un sistema automatizado permite la observación y el control detallados de estas características de pérdida de masa en tiempo real.

De la Evaporación a la Pirólisis Secundaria

El proceso ocurre en fases distintas, comenzando con la evaporación de la humedad.

Luego progresa a través de la pirólisis primaria y secundaria, donde la composición química del material cambia fundamentalmente.

Impacto en las Propiedades del Material

Definición de la Estructura de Poros

La tasa de calentamiento específica aplicada por el sistema de control es el principal impulsor del desarrollo de la estructura de poros.

Al controlar cómo los gases volátiles escapan de la biomasa, el sistema determina el área superficial y la porosidad del carbón resultante.

Optimización de la Densidad Energética

La densidad energética final del biochar es un resultado directo de la precisión térmica.

Las temperaturas controladas aseguran que se retenga la máxima cantidad de carbono mientras se eliminan eficientemente los volátiles.

Comprensión de las Compensaciones

El Riesgo de Fluctuaciones Térmicas

Sin un sistema de control automático, los picos de temperatura pueden colapsar la estructura de poros.

Si bien los métodos manuales son más baratos, a menudo dan como resultado lotes inconsistentes que no cumplen con los requisitos energéticos o estructurales específicos.

Complejidad frente a Calidad del Producto

La implementación de un sistema automático añade complejidad técnica a la configuración del reactor.

Sin embargo, esta complejidad es el "costo" necesario para lograr la reproducibilidad en la producción de biochar.

Tomando la Decisión Correcta para su Objetivo

Ya sea que esté realizando investigaciones o gestionando la producción, el nivel de control que utilice dicta sus resultados.

- Si su enfoque principal es la Investigación y el Análisis: Aproveche las capacidades de monitorización del sistema para observar las distintas etapas de pérdida de masa durante la pirólisis primaria y secundaria.

- Si su enfoque principal es la Calidad del Producto: Utilice rampas de temperatura precisas para maximizar la densidad energética y garantizar una estructura de poros uniforme.

La precisión en el control de la temperatura es la diferencia entre quemar biomasa e ingeniar biochar.

Tabla Resumen:

| Etapa de Pirólisis | Función del Control de Temperatura | Impacto en la Calidad del Biochar |

|---|---|---|

| Evaporación de Humedad | Deshidratación controlada | Previene daños estructurales prematuros |

| Pirólisis Primaria | Monitorización regulada de la pérdida de masa | Inicia el desarrollo estable del esqueleto de carbono |

| Pirólisis Secundaria | Compensación precisa de temperatura | Finaliza la arquitectura de poros y el área superficial |

| Enfriamiento/Acabado | Rampa de descenso térmica uniforme | Maximiza la densidad energética y la consistencia del lote |

Mejore su Investigación de Biochar con la Precisión de KINTEK

No se conforme con resultados inconsistentes de procesos térmicos manuales. Las soluciones de laboratorio de alto rendimiento de KINTEK, incluidos los sistemas avanzados de mufla, tubo y vacío, están diseñadas para ofrecer las rampas de temperatura precisas y la monitorización automatizada necesarias para una pirólisis sofisticada.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos personalizables le permiten:

- Lograr una reproducibilidad superior en densidad energética y estructura de poros.

- Monitorizar la pérdida de masa en tiempo real y las etapas de pirólisis secundaria.

- Escalar su investigación con sistemas adaptados a sus necesidades únicas de biomasa.

¿Listo para transformar la combustión aleatoria en ingeniería de precisión? ¡Contacte con KINTEK hoy mismo para encontrar su solución ideal!

Guía Visual

Referencias

- Hussien Elshareef, Yuguang Zhou. Investigation of Bio-Oil and Biochar Derived from Cotton Stalk Pyrolysis: Effect of Different Reaction Conditions. DOI: 10.3390/resources14050075

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar crisoles de alúmina de alta pureza? Obtener datos precisos del equilibrio de fases del hierro fundido

- ¿Por qué se prefieren las bandejas de malla metálica para el secado en capa fina? Aumente la eficiencia y la precisión en su laboratorio

- ¿Cuáles son las principales características de una bomba de vacío de circulación de agua en comparación con una bomba de sobremesa? Descubre las diferencias clave para tu laboratorio

- ¿Cuáles son las consideraciones para usar tubos de cuarzo sellados al vacío para aleaciones Ti-xCr-2Ge? Garantice el máximo rendimiento de la aleación

- ¿Por qué utilizar termopares tipo R y tipo K para la medición de escoria? Optimización del perfilado y modelado térmico a alta temperatura

- ¿Por qué es necesario un deflector térmico de grafito para el control del campo térmico? Calidad de crecimiento de monocristales maestra

- ¿Cuál es la función de un reactor hidrotermal mejorado con agitación magnética? Optimizar el rendimiento de la síntesis de MoS2/C

- ¿Cuáles son las funciones principales de un intercambiador de calor de precalentamiento automático? Maximizar la eficiencia térmica en tubos de doble P