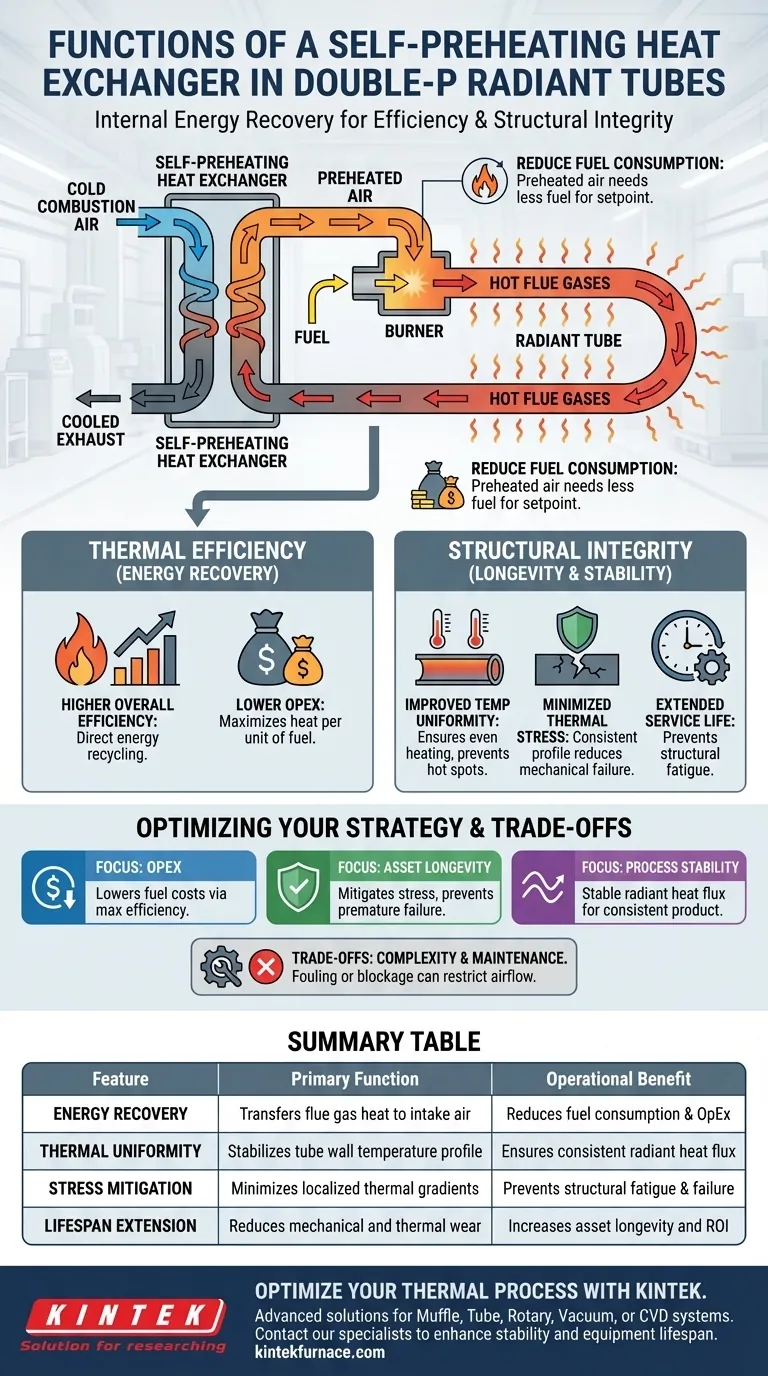

La función principal de un intercambiador de calor de precalentamiento automático dentro de los tubos radiantes de doble P es actuar como un sistema interno de recuperación de energía. Captura específicamente el calor residual de los gases de combustión a alta temperatura y lo transfiere al aire de combustión entrante antes de que este aire llegue al quemador.

Al reciclar la energía térmica que de otro modo se perdería, este componente aumenta significativamente la eficiencia térmica general y, al mismo tiempo, estabiliza el perfil de temperatura del tubo para evitar daños estructurales.

La Mecánica de la Eficiencia Térmica

Recuperación de Energía Residual

La operación fundamental implica la transferencia de calor de escape a admisión. A medida que los gases de combustión a alta temperatura salen del sistema, pasan a través del intercambiador de calor, calentando el aire de combustión frío que entra en el tubo.

Reducción del Consumo de Combustible

Debido a que el aire de combustión se precalienta, el sistema requiere menos combustible para elevar la temperatura de la llama al punto de ajuste deseado. Este reciclaje directo de energía crea una mayor eficiencia térmica general para el sistema de tubos radiantes en comparación con los diseños sin precalentamiento.

Mejora de la Integridad Estructural

Mejora de la Uniformidad de la Temperatura

Más allá del simple ahorro de energía, el intercambiador de calor juega un papel vital en cómo se distribuye el calor. Mejora la uniformidad de la temperatura de la pared del tubo, asegurando que el tubo radiante se caliente de manera uniforme en lugar de desarrollar puntos calientes o fríos peligrosos.

Minimización del Estrés Térmico

La distribución desigual de la temperatura es una causa principal de falla mecánica en los tubos radiantes. Al garantizar un perfil de temperatura consistente, el intercambiador de calor minimiza el estrés térmico localizado en la geometría del tubo.

Extensión de la Vida Útil

La reducción del estrés térmico se correlaciona directamente con la durabilidad. Al prevenir la fatiga estructural causada por el calentamiento y enfriamiento desiguales, el intercambiador de calor ayuda a extender la vida útil operativa del tubo radiante de doble P.

Comprensión de las Compensaciones

Complejidad y Mantenimiento

Si bien los beneficios son claros, la introducción de un intercambiador de calor agrega complejidad mecánica al diseño del tubo. Los usuarios deben tener en cuenta que la incrustación o el bloqueo dentro del intercambiador pueden ocurrir con el tiempo, lo que podría restringir el flujo de aire y reducir la eficiencia que fue diseñada para crear.

Optimización de su Estrategia de Calefacción

Si su enfoque principal son los Gastos Operativos (OpEx):

- La capacidad de precalentamiento automático es esencial, ya que reduce directamente los costos de combustible al maximizar la eficiencia térmica por unidad de calor generado.

Si su enfoque principal es la Longevidad de los Activos:

- Priorice este diseño para mitigar el estrés térmico, ya que la mejora de la uniformidad de la temperatura es el factor clave para prevenir fallas prematuras del tubo.

Si su enfoque principal es la Estabilidad del Proceso:

- Las temperaturas de pared consistentes proporcionadas por el sistema garantizan un flujo de calor radiante más estable para su carga de producto.

La integración de un intercambiador de calor de precalentamiento automático transforma un tubo radiante de un simple elemento calefactor en un sistema térmico sofisticado y autorregulado.

Tabla Resumen:

| Característica | Función Principal | Beneficio Operacional |

|---|---|---|

| Recuperación de Energía | Transfiere calor de los gases de combustión al aire de admisión | Reduce el consumo de combustible y los OpEx |

| Uniformidad Térmica | Estabiliza el perfil de temperatura de la pared del tubo | Asegura un flujo de calor radiante consistente |

| Mitigación de Estrés | Minimiza los gradientes térmicos localizados | Previene la fatiga estructural y fallas |

| Extensión de Vida Útil | Reduce el desgaste mecánico y térmico | Aumenta la longevidad del activo y el ROI |

Optimice su Proceso Térmico con KINTEK

No deje que el calor residual afecte sus resultados. Las soluciones térmicas avanzadas de KINTEK, respaldadas por I+D experto y fabricación de clase mundial, brindan la precisión y durabilidad que su laboratorio requiere. Ya sea que necesite sistemas Muffle, de Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de alta temperatura son completamente personalizables para satisfacer sus demandas operativas únicas.

¿Listo para reducir los costos de combustible y minimizar el estrés térmico en su laboratorio?

Póngase en contacto con nuestros especialistas hoy mismo para descubrir cómo nuestras tecnologías de calentamiento de alta eficiencia pueden mejorar la estabilidad de su producción y la vida útil de su equipo.

Guía Visual

Referencias

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Cuáles son las ventajas de usar un crisol de nitruro de boro? Maximice la pureza y la eficiencia en la pirólisis láser

- ¿Qué otras aplicaciones industriales tienen los hornos de crisol de grafito además de la fusión de metales? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Qué papel juega un conjunto de bomba molecular en un sistema de unión TLP asistido por corriente eléctrica? Mejora la pureza del vacío

- ¿Cómo funciona la bomba de vacío de agua circulante? Descubra el mecanismo del pistón líquido

- ¿Qué es la lana de mulita/alúmina policristalina (PCW) y dónde se utiliza? Descubra soluciones de aislamiento para altas temperaturas

- ¿Cuál es la importancia de utilizar un horno de secado por explosión eléctrico termostático de laboratorio para el control de la humedad de los briquetas de biomasa?

- ¿Cuál es la importancia de utilizar un dispositivo de saturación por vacío para el hormigón AAS? Garantizar pruebas válidas de iones de cloruro

- ¿En qué se diferencian los tubos de cerámica de alúmina de los de cuarzo o carburo de silicio? Explicación de las principales diferencias