Más allá de la simple fusión, un horno de crisol de grafito sirve como un reactor versátil de alta temperatura para la ciencia y la fabricación de materiales avanzados. Sus aplicaciones principales fuera del procesamiento de metales incluyen la síntesis de nuevos materiales como el grafeno, tratamientos térmicos especializados como la sinterización y la grafitización, y la fusión de sustancias no metálicas como el vidrio y la cerámica.

El verdadero valor de un horno de crisol de grafito no es solo su capacidad para fundir materiales, sino su capacidad para crear un entorno de temperatura ultra alta y controlada con precisión. Esto lo convierte en una herramienta crítica para transformar fundamentalmente la estructura y las propiedades de una amplia gama de materiales.

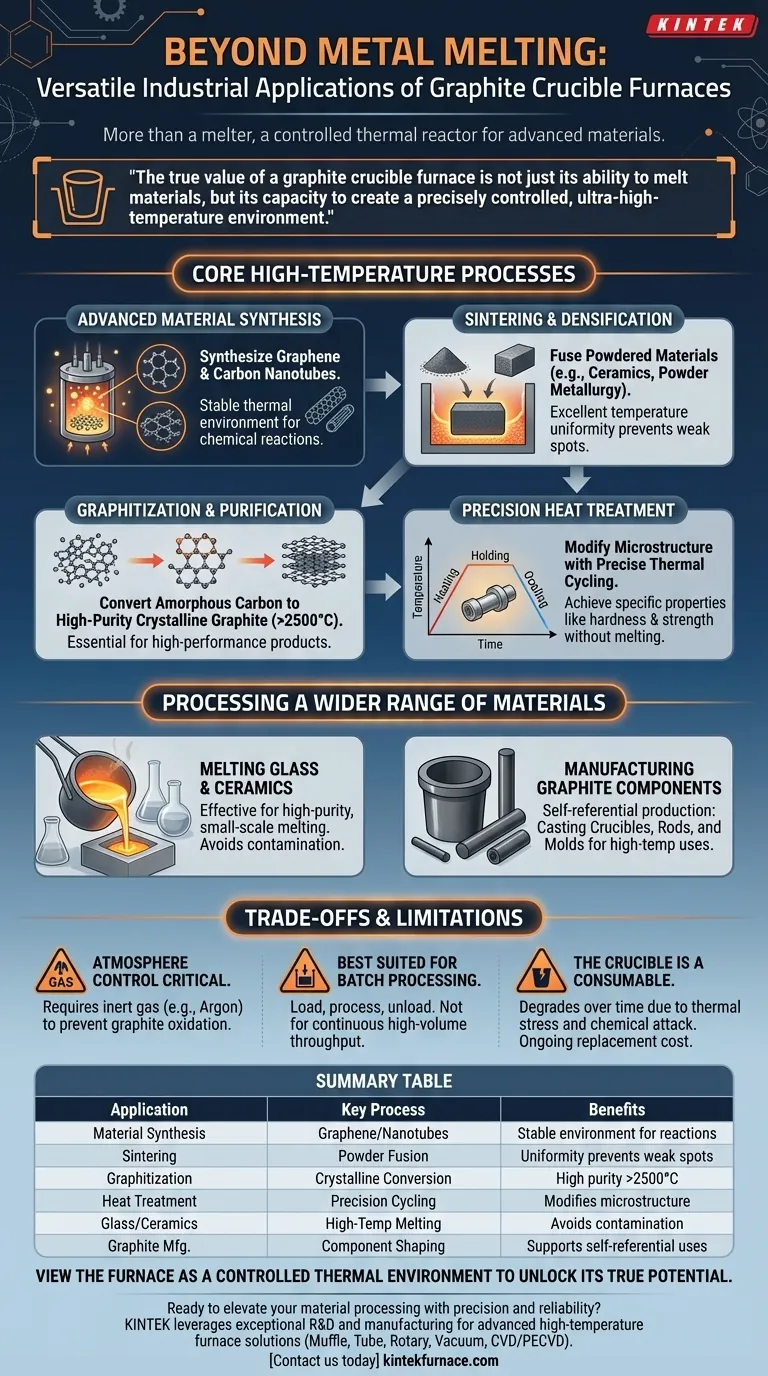

Más Allá de la Fusión: Procesos Centrales de Alta Temperatura

Las capacidades del horno se extienden mucho más allá de la licuefacción de metales. Su función principal es proporcionar un entorno de calor estable y alto, lo cual es esencial para varios procesos científicos e industriales avanzados.

El Papel en la Síntesis de Materiales Avanzados

Los hornos de crisol de grafito son fundamentales en la producción de materiales de próxima generación. La síntesis de sustancias como el grafeno y los nanotubos de carbono requiere temperaturas consistentemente altas para facilitar las reacciones químicas y la formación estructural necesarias. El horno proporciona el entorno térmico estable que estos procesos delicados exigen.

Sinterización y Densificación de Materiales

La sinterización es un proceso en el que un material en polvo se calienta justo por debajo de su punto de fusión, haciendo que las partículas se fusionen y formen una masa sólida y densa. Esto es fundamental en la metalurgia de polvos y la cerámica. La excelente uniformidad de temperatura de un horno de crisol de grafito asegura que el material se sinterice uniformemente, previniendo puntos débiles y tensiones internas.

Grafitización y Purificación

Estos hornos se utilizan en el propio proceso de grafitización, donde los materiales de carbono amorfo se convierten en grafito cristalino de alta pureza a temperaturas superiores a los 2500 °C. Esto es esencial para la fabricación de productos de grafito de alto rendimiento, incluidos los propios crisoles y elementos calefactores utilizados en los hornos.

Tratamiento Térmico de Precisión

Muchos materiales requieren tratamientos térmicos específicos para lograr propiedades deseadas como dureza, resistencia o ductilidad. Un horno de crisol de grafito permite un ciclo térmico preciso —calentar y enfriar un material de acuerdo con un perfil estricto— sin fundirlo. Esto modifica la microestructura interna del material para cumplir con especificaciones de ingeniería exactas.

Procesamiento de una Gama Más Amplia de Materiales

La naturaleza inerte y de alta temperatura del grafito hace que estos hornos sean adecuados para algo más que metales y productos a base de carbono.

Fusión de Vidrio y Cerámica

La capacidad de alcanzar y mantener altas temperaturas hace que los hornos de crisol sean efectivos para fundir y procesar vidrios y cerámicas especiales. Esto es común en entornos de laboratorio y para la producción a pequeña escala de materiales de alta pureza donde se debe evitar la contaminación.

Fabricación de Componentes de Grafito

En una aplicación autorreferencial, los hornos de crisol de grafito se utilizan para procesar y dar forma a otros productos de grafito. Esto incluye la fundición de nuevos tanques de crisol, varillas de tracción y moldes que se utilizarán en otras aplicaciones de alta temperatura.

Comprensión de las Compensaciones y Limitaciones

Aunque son muy versátiles, los hornos de crisol de grafito no son la solución universal para cada tarea de alta temperatura. Comprender sus limitaciones es clave para utilizarlos de manera efectiva.

El Control de la Atmósfera es Crítico

El grafito se oxida (se quema) en presencia de oxígeno a altas temperaturas. Por lo tanto, muchos procesos requieren que el horno funcione con una atmósfera de gas inerte (como argón) para proteger tanto el crisol como el material que se está procesando. Esto añade una capa de complejidad y coste.

Más Adecuados para Procesamiento por Lotes

Los hornos de crisol son inherentemente sistemas basados en lotes. Carga un lote de material, ejecuta el proceso y luego lo descarga. No están diseñados para el rendimiento continuo y de gran volumen que pueden proporcionar sistemas como los hornos túnel o los hornos rotatorios.

El Crisol es un Consumible

El crisol de grafito está sometido a un estrés térmico extremo y a un posible ataque químico por parte de los materiales que contiene. Es un componente consumible que se degrada con el tiempo y debe reemplazarse periódicamente, lo que representa un coste operativo continuo.

Tomar la Decisión Correcta para su Aplicación

Para determinar si un horno de crisol de grafito es adecuado para usted, alinee sus fortalezas centrales con su objetivo principal.

- Si su enfoque principal es I+D o síntesis de nuevos materiales: El control preciso de la temperatura y la escalabilidad del horno, desde el laboratorio hasta la producción piloto, son invaluables.

- Si su enfoque principal es la fabricación de lotes pequeños y de alta pureza: La rentabilidad, la simplicidad operativa y la capacidad de manejar diversos materiales lo convierten en una excelente opción.

- Si su enfoque principal es el procesamiento a granel a muy gran escala: Debe evaluar tipos de hornos alternativos, como los hornos de inducción o de arco, que a menudo están mejor adaptados para operaciones continuas y de gran volumen.

En última instancia, ver el horno de crisol de grafito como un entorno térmico controlado, en lugar de simplemente un crisol de fusión, desbloquea su verdadero potencial en la industria moderna.

Tabla Resumen:

| Aplicación | Proceso Clave | Beneficios |

|---|---|---|

| Síntesis de Materiales | Producción de grafeno y nanotubos de carbono | Entorno estable de alta temperatura para reacciones químicas |

| Sinterización | Fusión de polvo para densificación | Excelente uniformidad de temperatura previene puntos débiles |

| Grafitización | Conversión a grafito cristalino | Alta pureza a temperaturas superiores a 2500°C |

| Tratamiento Térmico | Ciclo térmico de precisión | Modifica la microestructura para propiedades mejoradas |

| Fusión de Vidrio/Cerámica | Procesamiento a alta temperatura | Evita la contaminación en la producción a pequeña escala |

| Fabricación de Grafito | Conformación de componentes como crisoles | Soporta aplicaciones autorreferenciales de alta temperatura |

¿Listo para elevar su procesamiento de materiales con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que se dedique a I+D, fabricación por lotes pequeños o necesite entornos térmicos especializados, KINTEK ofrece eficiencia e innovación. Contáctenos hoy para discutir cómo nuestros hornos pueden transformar sus operaciones e impulsar su éxito.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?