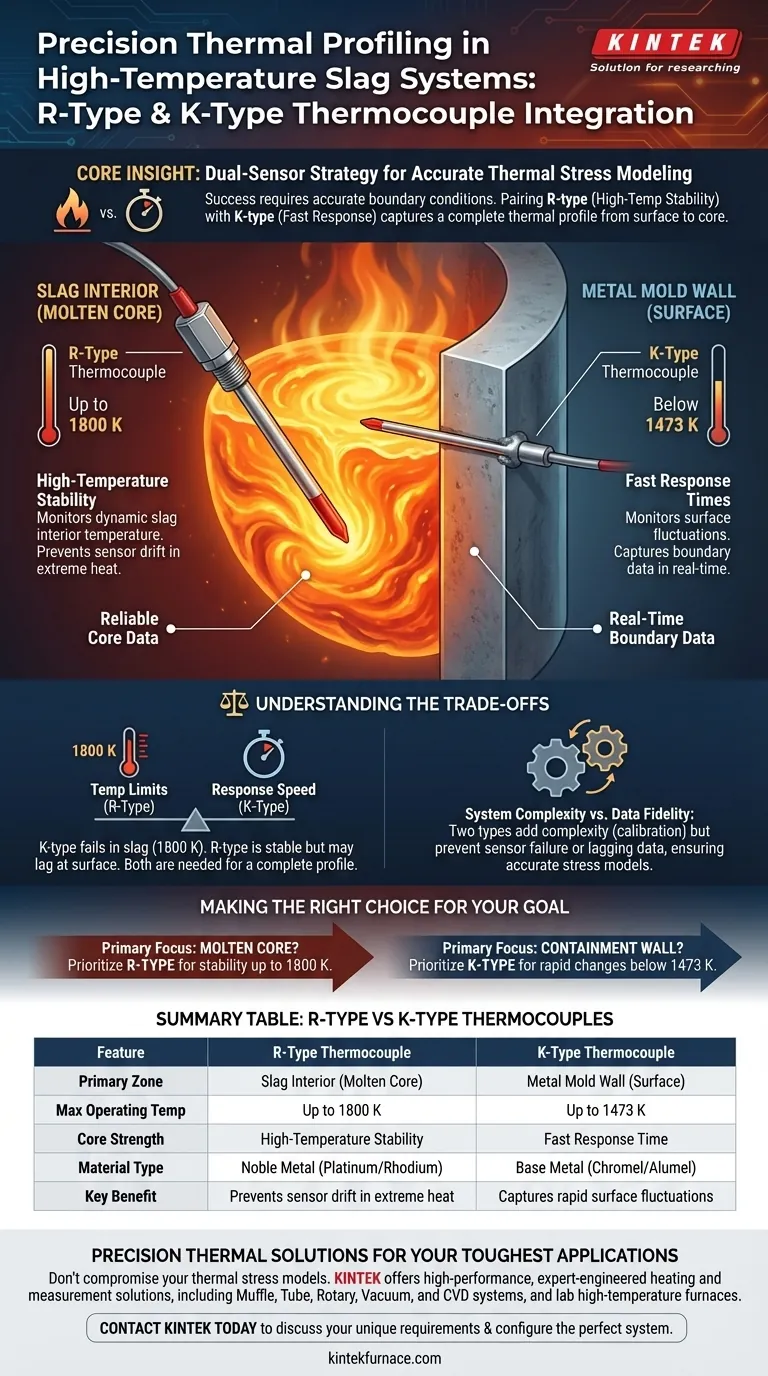

El uso simultáneo de termopares blindados tipo R y tipo K permite una medición precisa en distintas zonas térmicas dentro de un mismo sistema de alta temperatura. Esta estrategia de doble sensor aprovecha la estabilidad superior de los sensores tipo R para el calor extremo del interior de la escoria fundida, mientras utiliza las capacidades de respuesta rápida de los sensores tipo K para las paredes metálicas más frías del molde.

Idea Central: El modelado exitoso del estrés térmico requiere condiciones de contorno precisas que un solo tipo de sensor no puede proporcionar. Al emparejar sensores tipo R (estabilidad a alta temperatura) con sensores tipo K (respuesta rápida), los ingenieros pueden capturar un perfil térmico completo que abarca desde las interacciones superficiales hasta el núcleo fundido.

Aplicación Dirigida para Zonas Distintas

Para modelar con precisión el estrés térmico, debe monitorear dos entornos muy diferentes: el núcleo fundido dinámico y la pared sólida que lo contiene.

Monitoreo del Interior de la Escoria (Tipo R)

El interior de la escoria requiere un sensor capaz de soportar condiciones extremas sin desviarse. Los termopares tipo R se seleccionan específicamente para esta zona debido a su excepcional estabilidad a alta temperatura.

Se implementan para monitorear la temperatura dinámica de la escoria interior, donde las temperaturas pueden alcanzar hasta 1800 K. En estos rangos, los termopares de metal base se degradarían rápidamente, pero el tipo R mantiene la precisión para proporcionar datos confiables del núcleo.

Monitoreo de la Pared Metálica (Tipo K)

Los requisitos cambian en la superficie del molde, donde las temperaturas son más bajas, pero las fluctuaciones térmicas pueden ocurrir rápidamente. Los termopares blindados tipo K son ideales aquí debido a sus tiempos de respuesta rápidos y características lineales.

Estos sensores generalmente se sueldan directamente a la superficie del molde para monitorear las temperaturas de la pared metálica, que generalmente se mantienen por debajo de los 1473 K. Su capacidad para reaccionar rápidamente a los cambios superficiales asegura que los datos de contorno de la pared metálica se capturen en tiempo real.

Comprensión de las Compensaciones

Diseñar un sistema de medición rara vez se trata de encontrar un sensor "perfecto", sino más bien de gestionar las limitaciones de cada tipo.

Límites de Temperatura vs. Velocidad de Respuesta

No puede simplemente usar sensores tipo K para todo el sistema porque no pueden sobrevivir al entorno de 1800 K del interior de la escoria. Por el contrario, aunque los sensores tipo R podrían teóricamente medir las temperaturas más bajas, a menudo son más caros y pueden no igualar la respuesta transitoria rápida requerida para el monitoreo de la superficie.

Complejidad del Sistema vs. Fidelidad de Datos

La integración de dos tipos diferentes de termopares agrega complejidad a la configuración de adquisición de datos, ya que cada uno requiere calibración y compensación específicas. Sin embargo, esta complejidad es necesaria. Depender de un solo tipo resultaría en fallas del sensor en la escoria o datos rezagados en la pared del molde, comprometiendo la precisión de sus modelos de estrés térmico.

Tomando la Decisión Correcta para su Objetivo

Al diseñar un sistema de monitoreo térmico para metalurgia de alta temperatura, seleccione sus sensores en función de la ubicación específica y la carga térmica del punto de medición.

- Si su enfoque principal es el núcleo fundido: Priorice los termopares tipo R para garantizar la estabilidad y la supervivencia en temperaturas de hasta 1800 K.

- Si su enfoque principal es el recipiente de contención o la pared: Priorice los termopares tipo K para capturar cambios térmicos rápidos y fluctuaciones superficiales por debajo de 1473 K.

Al hacer coincidir las fortalezas del sensor con las demandas de la zona específica, asegura la integridad de sus datos térmicos y la validez de sus modelos de estrés.

Tabla Resumen:

| Característica | Termopar Tipo R | Termopar Tipo K |

|---|---|---|

| Zona Principal | Interior de Escoria (Núcleo Fundido) | Pared del Molde Metálico (Superficie) |

| Temp. Operativa Máx. | Hasta 1800 K | Hasta 1473 K |

| Fortaleza Principal | Estabilidad a Alta Temperatura | Tiempo de Respuesta Rápido |

| Tipo de Material | Metal Noble (Platino/Rodio) | Metal Base (Cromel/Alumel) |

| Beneficio Clave | Evita la deriva del sensor en calor extremo | Captura fluctuaciones superficiales rápidas |

Soluciones Térmicas de Precisión para sus Aplicaciones Más Difíciles

No comprometa sus modelos de estrés térmico con datos inadecuados. KINTEK ofrece soluciones de calentamiento y medición de alto rendimiento, diseñadas por expertos, adaptadas a las necesidades específicas de su laboratorio. Respaldados por I+D y fabricación líderes en la industria, ofrecemos sistemas personalizables de Muffle, Tubo, Rotatorios, Vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio diseñados para una precisión extrema.

Ya sea que esté monitoreando escoria fundida o interacciones metálicas complejas, nuestro equipo técnico está listo para ayudarle a configurar el sistema perfecto. Contacte a KINTEK hoy mismo para discutir sus requisitos únicos y vea cómo nuestra tecnología avanzada de hornos puede mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las propiedades y usos de los tubos cerámicos? Descubra soluciones aislantes de alta temperatura

- ¿Qué funciones realizan los moldes de grafito durante el prensado en caliente al vacío de A356/SiCp? Optimice la densidad de su material

- ¿Por qué se suele elegir un crisol de grafito de alta pureza para la reducción carbotérmica de óxido de magnesio en vacío a alta temperatura?

- ¿Cuál es el papel del equipo de impregnación por vacío a presión en las pruebas de saturación de celda completa? Garantiza un análisis preciso de la ASE

- ¿Cómo deben manipularse los crisoles calentados después de un experimento? Garantizar resultados precisos y prevenir daños

- ¿Por qué es esencial el uso de crisoles de alúmina de alta pureza para la síntesis de Ni3In2Se2? | Pureza de Material de Precisión

- ¿Qué funciones cumple un molde de grafito de alta pureza durante la sinterización por plasma de chispa (SPS) de composites de TiC-SiC?

- ¿Cómo se conoce también una bomba de vacío de agua circulante? Descubra su papel en la eficiencia del laboratorio