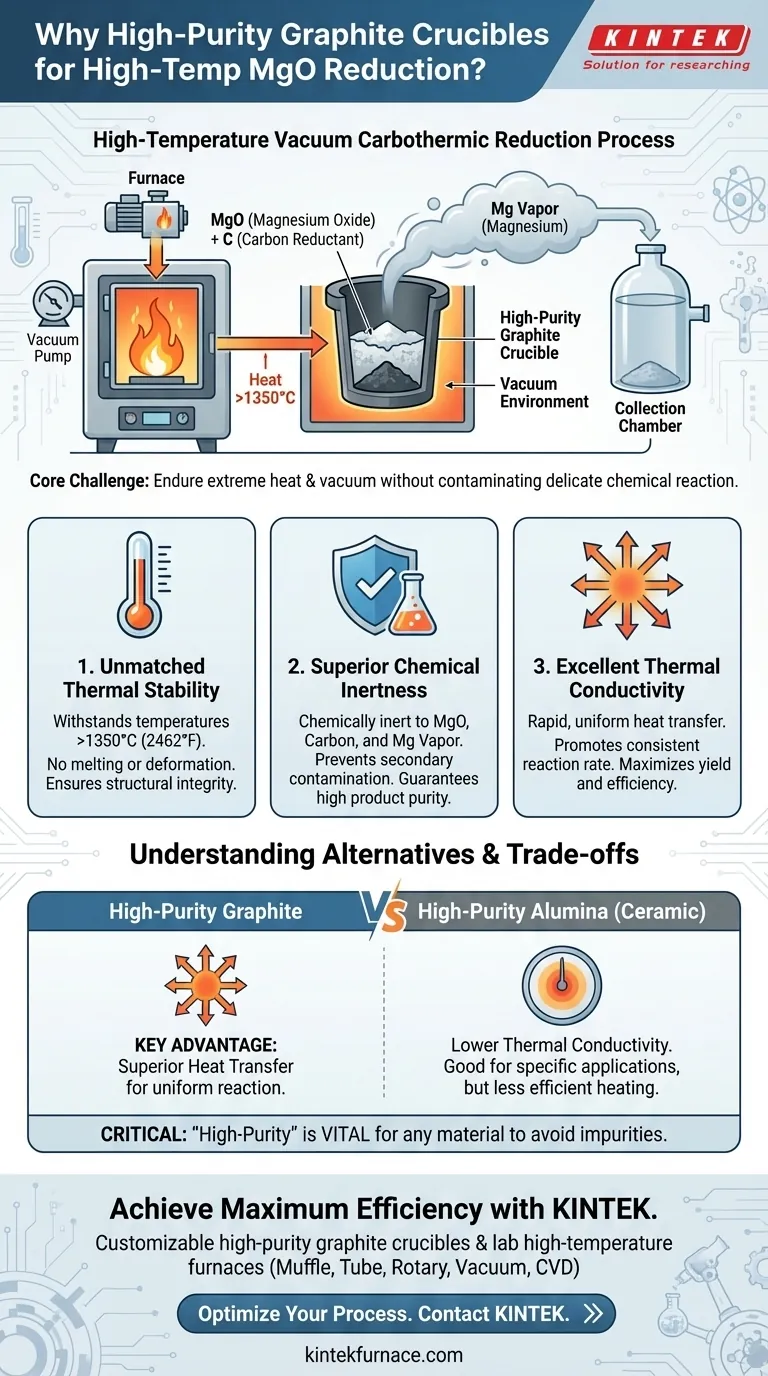

Se elige un crisol de grafito de alta pureza para la reducción carbotérmica de óxido de magnesio porque posee una combinación única de propiedades esenciales para el éxito en un entorno de vacío a alta temperatura. Ofrece una resistencia excepcional al calor para evitar la fusión, una estabilidad química superior para no contaminar el producto de magnesio puro y una alta conductividad térmica para garantizar que la reacción proceda de manera uniforme y eficiente.

El desafío principal es encontrar un material que pueda soportar el calor y el vacío extremos sin interferir en una delicada reacción química. El grafito de alta pureza es la solución estándar porque actúa como un recipiente pasivo, duradero y altamente eficiente para la transferencia de calor en estas condiciones precisas.

Las demandas críticas del proceso

La reducción carbotérmica de óxido de magnesio en vacío es un proceso industrial exigente. Para comprender la elección del crisol, primero debemos apreciar el entorno en el que opera.

Temperatura y vacío extremos

La reacción requiere temperaturas superiores a 1350 °C (2462 °F) para proceder eficazmente. A esta temperatura, el magnesio se produce como vapor, lo que requiere un entorno de vacío para recogerlo y evitar que reaccione con el aire.

La necesidad de pureza absoluta

El objetivo es producir magnesio de alta pureza. El propio recipiente de reacción no debe reaccionar con el óxido de magnesio, el reductor de carbono o el vapor de magnesio resultante. Cualquier reacción secundaria introduciría impurezas en el producto final y degradaría el crisol.

Por qué el grafito destaca bajo presión

El grafito de alta pureza no es simplemente un material adecuado; está optimizado de forma única para esta tarea debido a tres propiedades fundamentales.

Estabilidad térmica inigualable

El grafito tiene un punto de fusión extremadamente alto (alrededor de 3600 °C), lo que garantiza que mantenga su integridad estructural y no se ablande ni se deforme a la temperatura de reacción. Esta estabilidad física es innegociable para la seguridad y la fiabilidad del proceso.

Inercia química superior

En este entorno específico, el grafito es químicamente inerte. No reacciona con los reactivos fundidos ni con el vapor de magnesio resultante. Esto evita la contaminación secundaria, garantizando la pureza del producto de magnesio final.

Excelente conductividad térmica

Este es un factor de rendimiento crítico. La alta conductividad térmica del grafito permite que el calor del horno se transfiera de manera uniforme y rápida a toda la carga del horno. Esta calefacción homogénea promueve una tasa de reacción constante, maximizando el rendimiento y evitando puntos fríos sin reaccionar.

Comprender las alternativas y los compromisos

Si bien el grafito es la opción habitual, se pueden utilizar otros materiales refractarios, lo que pone de relieve las ventajas específicas que aporta el grafito.

El caso de los crisoles de alúmina

Las cerámicas de alta pureza como la alúmina (corindón) también ofrecen una resistencia excepcional a altas temperaturas y una inercia química. Pueden soportar las demandas térmicas y químicas del proceso sin descomponerse ni reaccionar con el magnesio.

La ventaja clave del grafito: la transferencia de calor

La principal distinción es la conductividad térmica. El grafito conduce el calor de manera mucho más eficiente que las cerámicas como la alúmina. Esta transferencia de calor superior hace que el grafito sea la opción preferida para procesos donde la calefacción uniforme y rápida es fundamental para impulsar una reacción completa y eficiente.

La importancia de la "alta pureza"

Para cualquier material considerado, ya sea grafito o alúmina, la designación de "alta pureza" es vital. Los materiales de menor grado contienen aglutinantes o impurezas que pueden vaporizarse o reaccionar a altas temperaturas, contaminando el producto y comprometiendo el vacío.

Cómo aplicar esto a su proceso

La elección del material debe regirse por las prioridades específicas de su entorno de reacción.

- Si su principal objetivo es la máxima eficiencia y rendimiento de la reacción: El grafito es la opción superior debido a su alta conductividad térmica, que garantiza la distribución de calor más uniforme.

- Si su principal objetivo es mitigar una reacción secundaria específica relacionada con el carbono: Un crisol de cerámica de alta pureza, como la alúmina, podría ser una alternativa viable, siempre que su menor conductividad térmica sea aceptable.

- Si su principal objetivo es la fiabilidad del proceso: El historial probado y la combinación de propiedades térmicas, químicas y conductoras hacen del grafito de alta pureza la opción de menor riesgo para esta aplicación específica.

En última instancia, la selección de un crisol de grafito de alta pureza es una decisión de ingeniería deliberada basada en su rendimiento óptimo en un entorno de proceso implacable.

Tabla resumen:

| Propiedad | Por qué es importante para la reducción de MgO |

|---|---|

| Alta estabilidad térmica | Soporta temperaturas >1350 °C sin fundirse ni deformarse. |

| Inercia química superior | Evita la contaminación del producto de magnesio puro. |

| Excelente conductividad térmica | Garantiza una calefacción uniforme para una reacción completa y eficiente. |

| Alta pureza | Evita la introducción de impurezas que pueden comprometer el vacío y el producto final. |

Logre la máxima eficiencia en sus procesos de alta temperatura

Elegir el recipiente de reacción adecuado es fundamental para el éxito y la pureza de sus materiales. Respaldado por I+D y fabricación expertos, KINTEK ofrece crisoles de grafito de alta pureza y una gama completa de hornos de laboratorio de alta temperatura (incluidos sistemas Muffle, de tubo, rotatorios, de vacío y CVD), todos personalizables para sus necesidades únicas.

Deje que nuestros expertos le ayuden a optimizar su proceso. ¡Contáctenos hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la función de los tubos de cuarzo encapsulados en alto vacío para Ce2(Fe, Co)17? Garantizar la pureza y estabilidad de la fase

- ¿Cuál es la importancia de los hornos de porcelana en la investigación académica y científica? Desbloquee la innovación con un control preciso de alta temperatura

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza