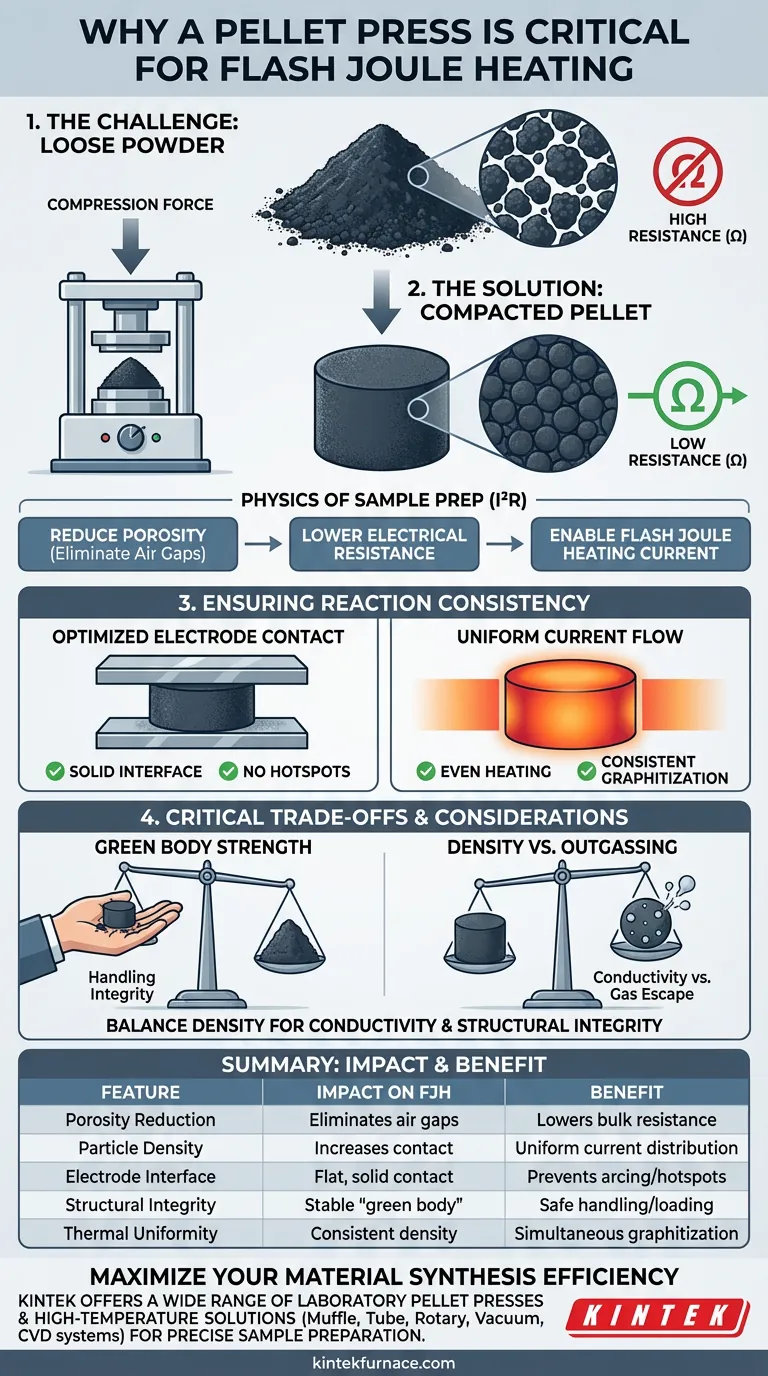

Una prensa de pastillas de laboratorio cumple una función eléctrica crítica, no solo mecánica. Comprime polvos —como polvo de cabello humano— en pastillas compactas para reducir drásticamente la porosidad interna. Al eliminar los huecos de aire, la prensa reduce la resistencia eléctrica del material, permitiendo el flujo de corriente necesario para que ocurra la reacción de calentamiento Joule rápido.

La prensa transforma el polvo suelto y resistivo en una pastilla conductora y densa. Esta compactación física garantiza el contacto óptimo de los electrodos y la distribución uniforme de la corriente necesarios para alcanzar temperaturas instantáneas ultraaltas para la grafización.

La física de la preparación de muestras

El proceso de calentamiento Joule rápido se basa en el principio de calentamiento resistivo ($I^2R$). Para generar calor de manera eficiente, el material debe permitir el flujo de corriente y, al mismo tiempo, ofrecer suficiente resistencia para generar energía térmica.

Reducción de la porosidad interna

Los polvos sueltos contienen naturalmente huecos y huecos de aire significativos entre las partículas. El aire es un aislante eléctrico, lo que crea una resistencia excesiva en la muestra cruda.

La prensa de pastillas aplica fuerza para provocar la reorganización de partículas, cerrando físicamente estos huecos. Esto crea una estructura densa donde las partículas están en estrecha proximidad, lo que reduce significativamente el volumen de aire aislante.

Reducción de la resistencia eléctrica

Al reducir la porosidad, la prensa reduce la resistencia eléctrica total de la muestra.

Esta es la base física de la reacción: sin este paso, la resistencia podría ser demasiado alta para que la corriente inicie el destello. La forma compactada asegura que el voltaje pueda impulsar una corriente a través del material en lugar de crear un arco en la superficie o no encenderse.

Garantizar la consistencia de la reacción

Lograr una grafización de alta calidad requiere que toda la muestra experimente el mismo perfil de temperatura simultáneamente.

Optimización del contacto con los electrodos

La referencia principal destaca que una forma física compacta asegura un contacto óptimo entre la muestra y los electrodos.

Si el polvo está suelto, el contacto con los electrodos es intermitente y débil. Una pastilla prensada proporciona una interfaz sólida, asegurando que la corriente ingrese al material de manera eficiente sin crear puntos calientes de resistencia de contacto.

Flujo de corriente uniforme

Una pastilla prensada asegura que la corriente fluya uniformemente a través del material.

Debido a que la densidad es consistente en toda la pastilla, el efecto de calentamiento se distribuye uniformemente. Esta uniformidad es esencial para desencadenar una grafización eficiente en todo el volumen de la muestra, en lugar de solo en áreas localizadas.

Compensaciones y consideraciones críticas

Si bien la compresión es vital, la mecánica del prensado introduce variables específicas que deben gestionarse para garantizar el éxito.

La resistencia del "cuerpo en verde"

Como se indica en la documentación complementaria, el prensado crea un "cuerpo en verde", una pastilla formada con suficiente resistencia mecánica para ser manipulada.

Esto permite que la muestra se mueva de la prensa a la cámara de reacción sin desmoronarse. Sin embargo, esta estructura depende de la aplicación correcta de la presión (por ejemplo, 9800 N) para mantener su forma durante el proceso de carga.

Densidad frente a desgasificación

Existe un equilibrio que lograr con respecto a la densidad. Si bien una alta densidad mejora la conductividad, el calentamiento Joule rápido genera gases a medida que las impurezas se vaporizan.

Si una muestra se comprimiera hipotéticamente a una densidad cercana a la teórica, podría atrapar estos gases, lo que podría causar fallas estructurales de la pastilla durante la rápida expansión. El objetivo es una densidad que maximice la conductividad manteniendo la integridad estructural.

Tomar la decisión correcta para su objetivo

Al preparar muestras para el calentamiento Joule rápido, su estrategia de prensado controla la calidad del producto grafizado final.

- Si su principal enfoque es la eficiencia de calentamiento: Priorice una mayor compresión para minimizar la porosidad y la resistencia eléctrica, asegurando que la reacción se active instantáneamente.

- Si su principal enfoque es la manipulación de la muestra: Asegúrese de que la presión aplicada sea suficiente para formar un "cuerpo en verde" robusto que no se delamine ni se desmorone antes de la reacción.

La compresión adecuada es el puente que convierte un polvo no conductor en un sólido reactivo y conductor capaz de soportar temperaturas ultraaltas.

Tabla resumen:

| Característica | Impacto en el calentamiento Joule rápido | Beneficio para la investigación de laboratorio |

|---|---|---|

| Reducción de la porosidad | Elimina los huecos de aire (aislantes) | Reduce la resistencia eléctrica total |

| Densidad de partículas | Aumenta el contacto partícula a partícula | Asegura una distribución uniforme de la corriente |

| Interfaz de electrodo | Proporciona un área de contacto plana y sólida | Previene puntos calientes y arcos superficiales |

| Integridad estructural | Crea un "cuerpo en verde" estable | Permite la manipulación y carga segura de la muestra |

| Uniformidad térmica | Densidad consistente en todo | Logra una grafización simultánea |

Maximice la eficiencia de su síntesis de materiales

La preparación precisa de muestras es la base del éxito del calentamiento Joule rápido. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de prensas de pastillas de laboratorio y soluciones de alta temperatura —incluyendo sistemas de mufla, tubos, rotatorios, de vacío y CVD— todos personalizables para sus necesidades de investigación únicas.

Ya sea que esté trabajando en grafización, nanotubos de carbono o síntesis de cerámica avanzada, nuestras herramientas de precisión aseguran que sus muestras alcancen la densidad y conductividad requeridas para el éxito de la reacción instantánea. ¡Contacte a KINTEK hoy mismo para encontrar la prensa perfecta para su laboratorio!

Guía Visual

Referencias

- Jasreet Kaur, José A. Alarco. Sustainable Manufacturing of Graphitic Carbon from Bio‐Waste Using Flash Heating for Anode Material of Lithium‐Ion Batteries with Optimal Performance. DOI: 10.1002/adsu.202300610

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué los moldes de grafito de alta pureza son esenciales para el sinterizado de aleaciones de selenuro de estaño (SnSe)? Clave para resultados precisos de SPS

- ¿Qué sucede durante la rotación de 180 grados del impulsor en una bomba de vacío de circulación de agua? Descubra el Mecanismo de Succión

- ¿Por qué la bomba de vacío de circulación de agua de laboratorio es especialmente adecuada para los laboratorios? Aumente la eficiencia y la seguridad en su laboratorio

- ¿Cuál es el papel clave de un molino en la preparación de materias primas para experimentos de evaporación y condensación de magnesio? Maximizar la Reactividad y el Rendimiento

- ¿Cuál es la función de un crisol de grafito durante la síntesis de cristales de LaMg6Ga6S16? Garantiza la pureza y la protección.

- ¿Cuál es la función de un autoclave de acero inoxidable con revestimiento de teflón en la síntesis hidrotermal de precursores de Bi2O3?

- ¿Qué consideraciones técnicas se aplican al uso de una placa calefactora de laboratorio de precisión? Síntesis de K2Ca3(ReO4)8·4H2O

- ¿Por qué es necesario un sistema de control de flujo de gas portador para el tratamiento térmico de lodos? Garantice la precisión y proteja el equipo