En resumen, el papel clave del molino es triturar y refinar las materias primas para aumentar drásticamente su superficie. Este cambio físico es el primer paso crítico que acelera y mejora las reacciones químicas necesarias para una producción exitosa de magnesio, asegurando que el proceso sea eficiente y completo.

El acto de moler no se trata simplemente de hacer los materiales más pequeños; es un proceso fundamental que dicta directamente la velocidad y la eficacia de las reacciones químicas posteriores al maximizar la superficie reactiva de las materias primas.

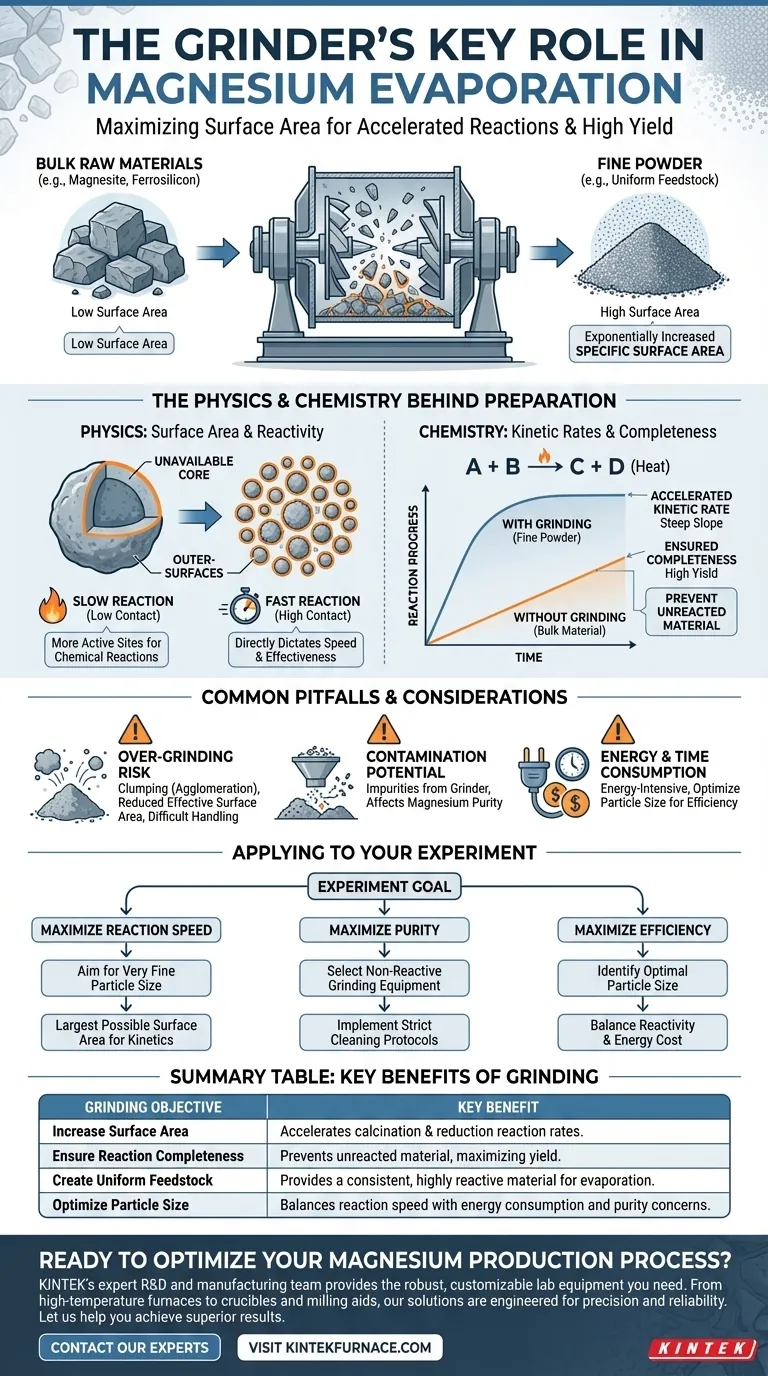

La Física Detrás de la Preparación

El éxito de un experimento de evaporación de magnesio comienza mucho antes de que ocurra cualquier calentamiento. El estado físico inicial de las materias primas, como la magnesia y la aleación de ferrosilicio, prepara el escenario para todo el proceso.

El Problema de los Materiales a Granel

Los materiales a granel y sin refinar tienen una baja relación superficie-volumen. Esto significa que solo la capa exterior del material está disponible para reaccionar, lo que lleva a transformaciones químicas lentas y, a menudo, incompletas.

El Papel del Aumento de la Superficie

La molienda rompe estos materiales a granel en un polvo fino. Esta acción aumenta exponencialmente la superficie específica, es decir, la superficie total del material expuesta por unidad de masa.

Esta superficie recién expuesta se convierte en el sitio activo para las reacciones químicas posteriores, creando una base para un proceso altamente eficiente.

El Impacto Químico de la Molienda

Al alterar la forma física de los materiales, el molino mejora directamente dos factores críticos de la cinética química: la velocidad de reacción y la completitud.

Aceleración de la Velocidad de Reacción

Una mayor superficie permite más puntos de contacto entre los reactivos en un momento dado. Esto mejora significativamente la velocidad cinética de las reacciones de calcinación y reducción que producen vapor de magnesio.

Esencialmente, la reacción puede proceder mucho más rápido porque una mayor parte del material está listo y disponible para reaccionar simultáneamente.

Garantizar la Completitud de la Reacción

Con una mayor superficie reactiva, es más probable que las reacciones lleguen a completarse. Esto evita que quede material sin reaccionar, lo que aumenta el rendimiento general y la eficiencia de la extracción de magnesio.

El resultado final es la creación de un material de alimentación uniforme y altamente reactivo, que es el objetivo principal de la etapa de preparación. Sin este paso, el experimento sería ineficiente y arrojaría malos resultados.

Errores Comunes y Consideraciones

Si bien es crucial, el proceso de molienda en sí requiere un control cuidadoso para evitar introducir nuevos problemas que puedan comprometer el experimento.

El Riesgo de la Sobre-Molienda

Moler los materiales demasiado finamente a veces puede ser contraproducente. Los polvos extremadamente finos pueden ser difíciles de manejar, pueden volverse aerotransportados o pueden aglomerarse, lo que en realidad reduce la superficie efectiva.

Potencial de Contaminación

El equipo de molienda en sí puede ser una fuente de contaminación. Pequeños fragmentos de las superficies del molino pueden mezclarse con las materias primas, introduciendo impurezas que pueden afectar la pureza del producto final de magnesio.

Consumo de Energía y Tiempo

La molienda es un proceso intensivo en energía. Optimizar el tamaño de partícula es clave: lograr un tamaño lo suficientemente fino para una reacción eficiente sin desperdiciar energía o tiempo excesivos en una molienda innecesaria.

Aplicación a Su Experimento

El grado y el método de molienda deben alinearse directamente con los objetivos específicos de su experimento de evaporación y condensación de magnesio.

- Si su enfoque principal es maximizar la velocidad de reacción: Debe apuntar a un tamaño de partícula muy fino para crear el área de superficie específica más grande posible, acelerando la cinética.

- Si su enfoque principal es maximizar la pureza: Debe seleccionar cuidadosamente equipos de molienda hechos de materiales no reactivos e implementar estrictos protocolos de limpieza para prevenir la contaminación.

- Si su enfoque principal es la eficiencia del proceso y la rentabilidad: Debe identificar el tamaño de partícula óptimo que proporcione alta reactividad sin incurrir en costos de energía excesivos por sobre-molienda.

En última instancia, dominar la etapa de molienda es el primer paso para lograr un proceso de producción de magnesio controlado y exitoso.

Tabla Resumen:

| Objetivo de la Molienda | Beneficio Clave para la Producción de Magnesio |

|---|---|

| Aumentar la Superficie | Acelera las velocidades de reacción de calcinación y reducción. |

| Garantizar la Completitud de la Reacción | Previene el material sin reaccionar, maximizando el rendimiento. |

| Crear un Material de Alimentación Uniforme | Proporciona un material consistente y altamente reactivo para la evaporación. |

| Optimizar el Tamaño de Partícula | Equilibra la velocidad de reacción con el consumo de energía y las preocupaciones de pureza. |

¿Listo para Optimizar su Proceso de Producción de Magnesio?

La preparación precisa de las materias primas es la base de un experimento exitoso. El equipo de molienda adecuado es fundamental para lograr el área de superficie específica y la pureza que exige su investigación.

El equipo experto de I+D y fabricación de KINTEK proporciona el equipo de laboratorio robusto y personalizable que necesita. Desde hornos de alta temperatura para la evaporación hasta crisoles y ayudas de molienda, nuestras soluciones están diseñadas para la precisión y la fiabilidad.

Permítanos ayudarle a lograr resultados superiores. Contacte a nuestros expertos hoy mismo para discutir cómo nuestros productos pueden adaptarse a los requisitos únicos de su experimento de evaporación y condensación de magnesio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura