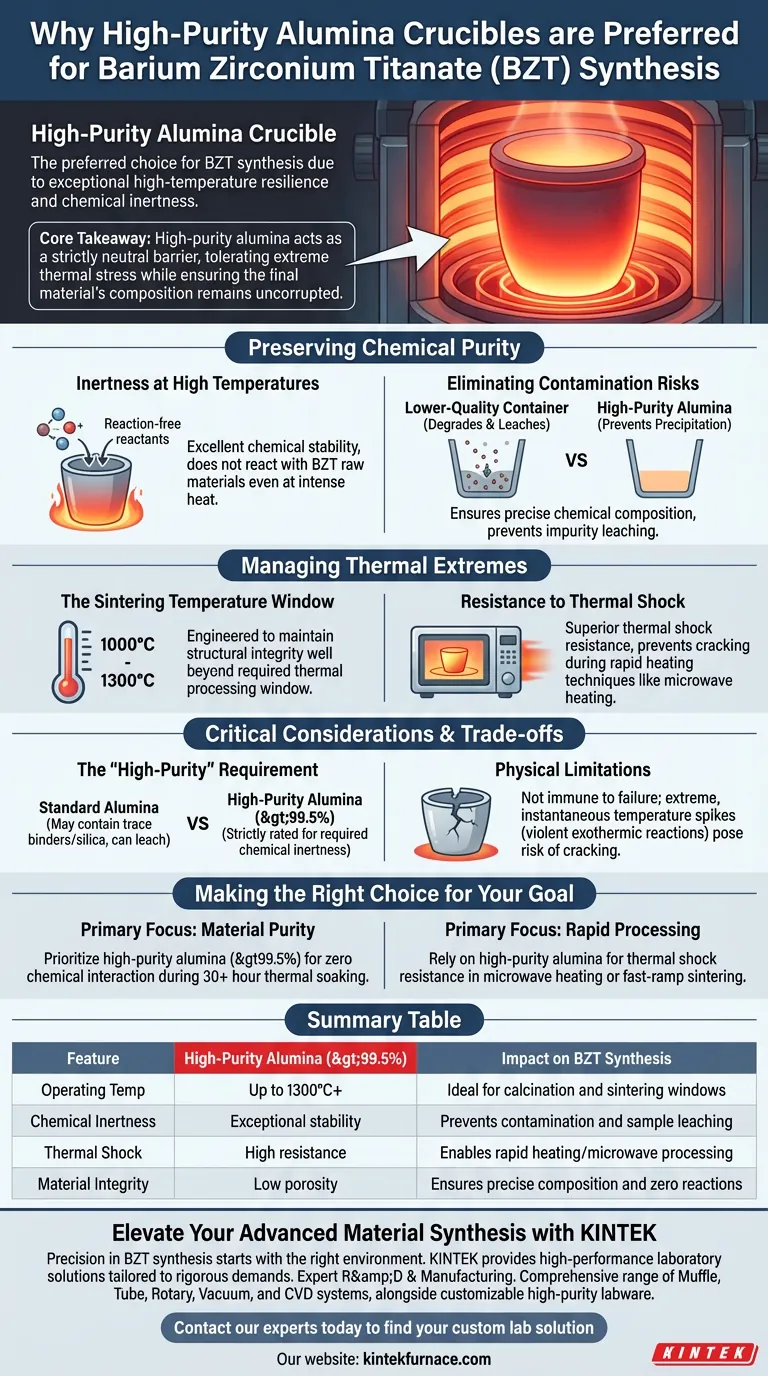

Los crisoles de alúmina de alta pureza son la opción preferida para la síntesis de titanato de bario y circonio (BZT) debido a su excepcional combinación de resistencia a altas temperaturas e inercia química. Soportan temperaturas críticas de procesamiento entre 1000 °C y 1300 °C sin reaccionar con los reactivos de BZT, lo que evita la contaminación y garantiza la integridad estructural del recipiente durante los métodos de calentamiento rápido.

Conclusión principal El éxito de la síntesis de BZT depende del aislamiento de la reacción química del entorno de síntesis. La alúmina de alta pureza actúa como una barrera estrictamente neutral, tolerando el estrés térmico extremo y garantizando al mismo tiempo que la composición del material final no se corrompa por el propio contenedor.

Preservación de la pureza química

Inercia a altas temperaturas

El principal desafío en la síntesis de BZT es evitar que el contenedor forme parte de la reacción química.

La alúmina de alta pureza posee una excelente estabilidad química, lo que significa que no reacciona con las materias primas de BZT, incluso cuando se somete a calor intenso.

Eliminación de riesgos de contaminación

Durante las fases de calcinación y sinterización, los contenedores de menor calidad pueden degradarse, provocando la precipitación de elementos de las paredes del contenedor en la muestra.

La alúmina de alta pureza evita esta precipitación de impurezas. Esto garantiza que la composición química del BZT siga siendo precisa y que los resultados experimentales reflejen las propiedades de la muestra, no del crisol.

Gestión de extremos térmicos

La ventana de temperatura de sinterización

La síntesis de BZT requiere una ventana de procesamiento térmico típicamente entre 1000 °C y 1300 °C.

Los crisoles de alúmina están diseñados para mantener la integridad estructural mucho más allá de estas temperaturas. Esto permite un remojo térmico prolongado sin el riesgo de que el recipiente se ablande o deforme.

Resistencia al choque térmico

Los métodos de síntesis modernos emplean a menudo técnicas de calentamiento rápido, como el calentamiento por microondas.

Estos métodos generan calor rápidamente, creando un estrés térmico significativo. La alúmina de alta pureza ofrece una resistencia superior al choque térmico, evitando que el crisol se agriete o se rompa bajo la tensión de los cambios rápidos de temperatura.

Consideraciones críticas y compensaciones

El requisito de "alta pureza"

Es fundamental distinguir entre la alúmina estándar y la alúmina de alta pureza.

La alúmina estándar puede contener aglutinantes o sílice residuales que pueden lixiviarse a 1300 °C. Para lograr los resultados descritos anteriormente, el crisol debe estar estrictamente clasificado como de alta pureza para garantizar la inercia química requerida para la síntesis sensible de BZT.

Limitaciones físicas

Aunque la alúmina es muy resistente al choque térmico en comparación con muchas cerámicas, no es inmune a fallos.

Los picos de temperatura extremos e instantáneos (como los de reacciones exotérmicas violentas) aún presentan un riesgo de agrietamiento. Los usuarios deben asegurarse de que sus tasas de calentamiento se mantengan dentro de los límites de choque térmico específicos del material.

Tomando la decisión correcta para su objetivo

Al seleccionar material de laboratorio para la síntesis de BZT, su elección depende de sus parámetros experimentales específicos.

- Si su principal objetivo es la pureza del material: Priorice la alúmina de alta pureza (>99,5 %) para garantizar cero interacciones químicas o lixiviación durante los períodos de remojo térmico de más de 30 horas.

- Si su principal objetivo es el procesamiento rápido: Confíe en la alúmina de alta pureza por su capacidad para soportar el choque térmico inherente al calentamiento por microondas o a los ciclos de sinterización de rampa rápida.

Seleccione alúmina de alta pureza no solo como un contenedor, sino como un componente crítico para mantener la validez de su síntesis química.

Tabla resumen:

| Característica | Alúmina de alta pureza (>99,5 %) | Impacto en la síntesis de BZT |

|---|---|---|

| Temperatura de funcionamiento | Hasta 1300 °C+ | Ideal para ventanas de calcinación y sinterización |

| Inercia química | Estabilidad excepcional | Evita la contaminación y la lixiviación de la muestra |

| Choque térmico | Alta resistencia | Permite el calentamiento rápido / procesamiento por microondas |

| Integridad del material | Baja porosidad | Garantiza una composición precisa y cero reacciones |

Mejore su síntesis de materiales avanzados con KINTEK

La precisión en la síntesis de BZT comienza con el entorno adecuado. KINTEK proporciona soluciones de laboratorio de alto rendimiento adaptadas a las rigurosas demandas de la ciencia de materiales. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con material de laboratorio de alta pureza que es totalmente personalizable para sus necesidades experimentales únicas.

No comprometa la pureza ni el control térmico. Asóciese con KINTEK para garantizar que sus procesos de alta temperatura produzcan resultados consistentes y de alta calidad.

Guía Visual

Referencias

- T. Avanish Babu, W. Madhuri. Energy storage and catalytic behaviour of cmWave assisted BZT and flexible electrospun BZT fibers for energy harvesting applications. DOI: 10.1038/s41598-024-52705-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Por qué se requiere un crisol de corindón para la sinterización de mineral de manganeso a 1200 °C? Garantice resultados de alta pureza

- ¿Cuál es la mejora tecnológica clave en la bomba de vacío de agua circulante? Descubra el sistema autónomo de circuito cerrado

- ¿Cuáles son los diferentes grados de cerámica de alúmina y cómo difieren? Elija el grado adecuado para sus necesidades

- ¿Por qué los electrolitos sólidos de haluro a base de tierras raras deben manipularse en una caja de guantes? Proteja sus materiales de la degradación

- ¿Por qué es fundamental la selección de crisoles de alta pureza para la sinterización de niobato? Garantice la precisión en la síntesis a alta temperatura

- ¿Qué múltiples funciones desempeñan los moldes de grafito de alta pureza y alta resistencia en el proceso de sinterización por plasma de chispa (SPS)?

- ¿Para qué procesos es adecuada la bomba de vacío multifuncional de agua circulante? Ideal para necesidades de vacío de laboratorio limpias y económicas

- ¿Qué papel juega un crisol de grafito de alta pureza en la recuperación de zinc con súper gravedad? Beneficios y funciones clave