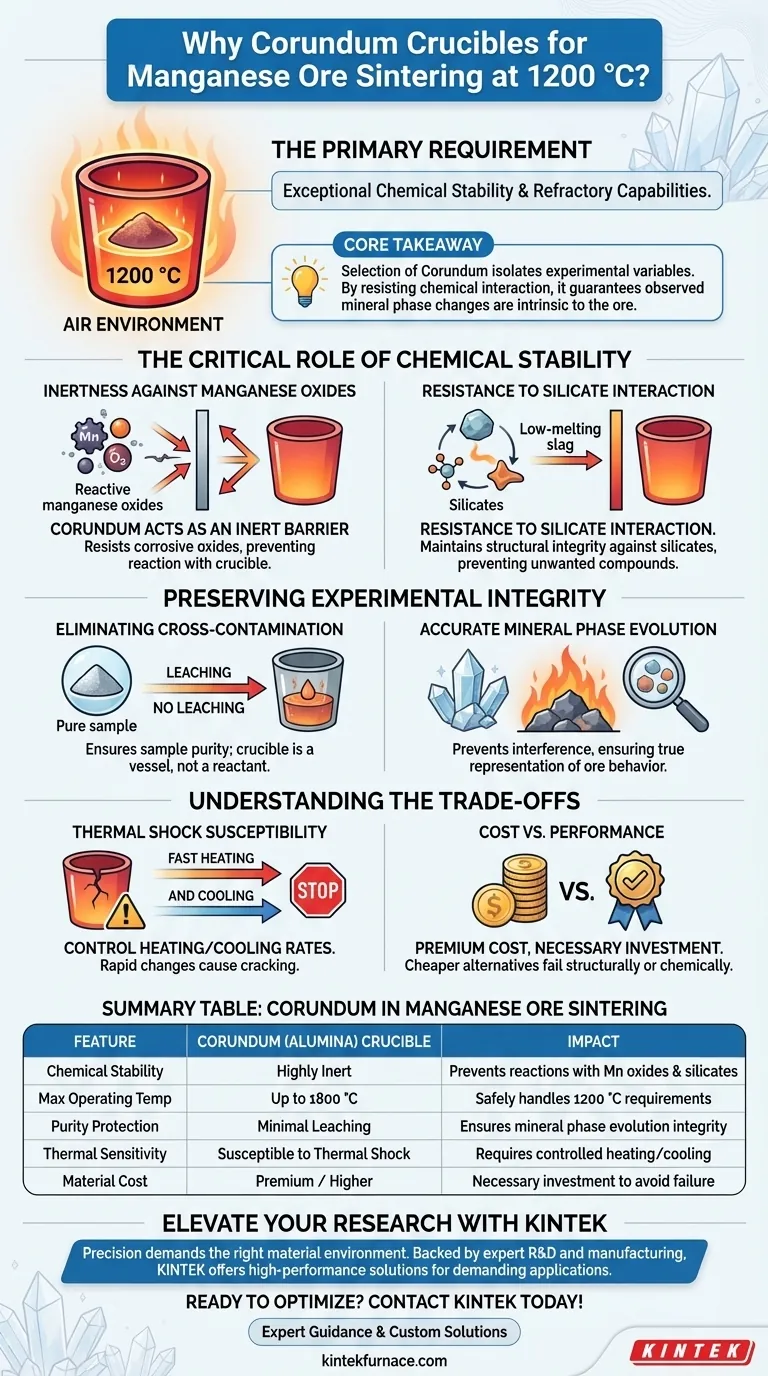

El requisito principal para usar un crisol de corindón en esta aplicación específica se deriva de su excepcional estabilidad química y capacidades refractarias en entornos de aire a alta temperatura. Al sinterizar mineral de manganeso a 1200 °C, el corindón permanece químicamente inerte, lo que garantiza que no reaccione con los óxidos de manganeso o los componentes de silicato presentes en la muestra.

Conclusión clave La selección del corindón es fundamental para aislar sus variables experimentales. Al resistir la interacción química con el mineral de manganeso a altas temperaturas, el corindón garantiza que cualquier cambio de fase mineral observado sea intrínseco al mineral en sí, y no un subproducto de la contaminación del contenedor.

El papel fundamental de la estabilidad química

Inercia contra los óxidos de manganeso

A temperaturas elevadas, los óxidos de manganeso se vuelven muy reactivos y pueden atacar agresivamente muchos materiales de crisol estándar.

El corindón actúa como una barrera inerte. Resiste la naturaleza corrosiva de estos óxidos en un entorno de aire, evitando que las paredes del crisol se disuelvan en el fundido o reaccionen con la muestra.

Resistencia a la interacción con silicatos

El mineral de manganeso contiene frecuentemente componentes de silicato, que pueden formar escorias de bajo punto de fusión cuando entran en contacto con materiales de crisol incompatibles.

El corindón mantiene su integridad estructural frente a estos silicatos. Esto evita la formación de compuestos no deseados que de otro modo alterarían la composición química de su muestra.

Preservar la integridad experimental

Eliminar la contaminación cruzada

La validez de un experimento de sinterización depende completamente de la pureza del producto final.

Si el material del crisol se lixivia en el mineral, los datos químicos resultantes se ven comprometidos. El corindón asegura que la muestra permanezca pura, actuando únicamente como un recipiente en lugar de un reactivo.

Evolución precisa de las fases minerales

Los investigadores utilizan la sinterización para observar cómo evolucionan y cambian las fases minerales bajo calor.

Dado que el corindón previene la interferencia del material del contenedor, puede estar seguro de que la evolución de fases observada es una representación fiel del comportamiento del mineral a 1200 °C, en lugar de un artefacto de la interacción con material extraño.

Comprender las compensaciones

Susceptibilidad al choque térmico

Si bien el corindón es químicamente superior para esta aplicación, es mecánicamente sensible a los cambios rápidos de temperatura.

Debe controlar las velocidades de calentamiento y enfriamiento cuidadosamente. El enfriamiento rápido o el calentamiento repentino pueden hacer que los crisoles de corindón se agrieten o se rompan debido al choque térmico, lo que podría destruir la muestra a pesar de la compatibilidad química.

Costo frente a rendimiento

El corindón es generalmente más caro que las cerámicas de menor grado como la porcelana o los silicatos de alúmina estándar.

Sin embargo, para la sinterización de manganeso a 1200 °C, este costo es una inversión necesaria. Las alternativas más baratas probablemente fallarían estructural o químicamente, invalidando el experimento.

Tomar la decisión correcta para su objetivo

Para garantizar que sus experimentos a alta temperatura produzcan datos válidos, alinee la elección de su equipo con sus objetivos específicos:

- Si su enfoque principal es la precisión de los datos: Cíñase estrictamente al corindón para evitar que los óxidos de manganeso y los silicatos reaccionen con las paredes del recipiente.

- Si su enfoque principal es la longevidad del equipo: Implemente rampas de calentamiento y enfriamiento lentas para mitigar la vulnerabilidad del corindón al choque térmico.

Al elegir el corindón, prioriza la fidelidad química de su investigación sobre el menor costo de materiales inferiores.

Tabla resumen:

| Característica | Crisol de corindón (alúmina) | Impacto en la sinterización de mineral de manganeso |

|---|---|---|

| Estabilidad química | Altamente inerte | Previene reacciones con óxidos de manganeso y silicatos |

| Temperatura máxima de funcionamiento | Hasta 1800 °C | Maneja de forma segura los requisitos de sinterización de 1200 °C |

| Protección de pureza | Lixiviación mínima | Garantiza que la evolución de fases minerales no se vea comprometida |

| Sensibilidad térmica | Susceptible al choque térmico | Requiere calentamiento/enfriamiento controlado para evitar grietas |

| Costo del material | Premium / Más alto | Inversión necesaria para evitar fallos experimentales |

Mejore su investigación a alta temperatura con KINTEK

La precisión en la sinterización requiere más que solo calor; exige el entorno de materiales adecuado. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorio, de vacío y CVD, junto con crisoles de laboratorio de alto rendimiento adaptados a sus aplicaciones más exigentes. Ya sea que esté sinterizando mineral de manganeso o desarrollando cerámicas avanzadas, nuestras soluciones personalizadas a alta temperatura garantizan la integridad de sus datos y la eficiencia de su laboratorio.

¿Listo para optimizar sus procesos térmicos? ¡Contacte a KINTEK hoy mismo para obtener asesoramiento experto y soluciones personalizadas!

Guía Visual

Referencias

- Ruslan Sаfarov, L. De Los Santos Valladares. Phase Transitions and Structural Evolution of Manganese Ores During High-Temperature Treatment. DOI: 10.3390/met15010089

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío de laboratorio al procesar polvos de catalizador Fe-N-C?

- ¿Por qué se seleccionan los revestimientos de alúmina y las barcas de cuarzo como consumibles para el sinterizado de simuladores de suelo lunar? Roles clave de los materiales

- ¿Cuál es la función de los crisoles de alúmina de alta pureza? Proteger muestras y hornos durante la calcinación de óxidos

- ¿Por qué se requiere un crisol exterior adicional grande de alúmina? Garantice la seguridad y la longevidad del equipo en la investigación del acero

- ¿Por qué es esencial un crisol de grafito de alta pureza para la destilación al vacío de magnesio? Logre la máxima pureza y eficiencia

- ¿Por qué los agitadores de precisión de laboratorio y los dispositivos de calentamiento son esenciales para la síntesis de soluciones precursoras magnéticas?

- ¿Cómo se diferencia un sistema de recocido rápido (RTA) de una placa calefactora estándar? Optimizar la cristalización de la perovskita

- ¿Por qué se prefieren los crisoles cerámicos de Y2O3 sobre los de Al2O3 para las superaleaciones Y-DD5? Descubra la inercia superior de la ytría