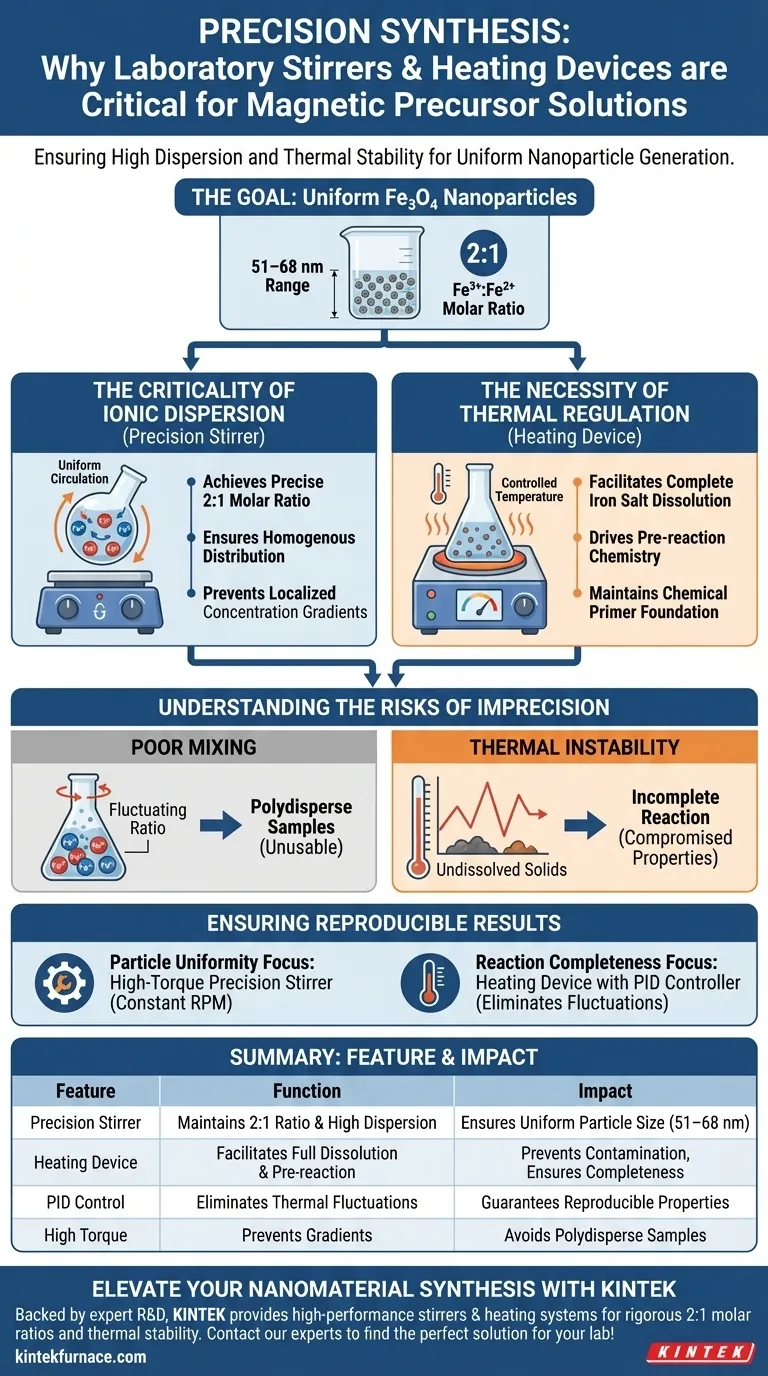

Los agitadores de precisión de laboratorio y los dispositivos de calentamiento actúan como los mecanismos de control críticos para la síntesis de soluciones precursoras magnéticas. Funcionan en conjunto para garantizar la alta dispersión de los iones férricos (Fe3+) y ferrosos (Fe2+), al tiempo que mantienen el entorno térmico preciso requerido para la disolución molecular completa. Sin esta estricta regulación, no se puede establecer la base química necesaria para la generación uniforme de nanopartículas.

El éxito en la síntesis de nanopartículas magnéticas se define por la uniformidad. El equipo de precisión garantiza la relación molar específica de 2:1 y la estabilidad térmica necesarias para producir nanopartículas de Fe3O4 con tamaños consistentes que varían de 51 a 68 nm.

La criticidad de la dispersión iónica

Lograr la relación molar correcta

Para las soluciones precursoras magnéticas, simplemente agregar ingredientes no es suficiente. Debe lograr una relación molar precisa de 2:1 de iones férricos (Fe3+) a iones ferrosos (Fe2+).

Los agitadores de precisión hacen circular la solución acuosa para garantizar que estos iones se distribuyan uniformemente por todo el recipiente.

Dispersión de alto nivel

El objetivo de la agitación es prevenir gradientes de concentración localizados.

Una alta dispersión asegura que cada parte de la solución interactúe de manera uniforme. Esta homogeneidad es el requisito previo para el método de precipitación con amoníaco utilizado para generar las partículas finales.

La necesidad de regulación térmica

Facilitar la disolución completa

Las moléculas de sal de hierro requieren niveles específicos de energía térmica para disolverse completamente en la solución.

Los dispositivos de calentamiento proporcionan la temperatura constante y controlada necesaria para descomponer estas sales. Esto evita que los sólidos no disueltos contaminen la fase precursora.

Impulsar la pre-reacción

Más allá de la simple disolución, el calor impulsa la química de pre-reacción necesaria.

Al mantener una temperatura específica, el dispositivo asegura que la solución esté químicamente preparada. Esto crea la "base" mencionada en la literatura científica para la formación exitosa de nanopartículas de Fe3O4.

Comprender los riesgos de la imprecisión

La consecuencia de una mala mezcla

Si la agitación es inconsistente, la relación molar de 2:1 fluctuará dentro del contenedor.

Esto conduce a variaciones significativas en el tamaño de las partículas. En lugar de un rango estrecho (51–68 nm), puede producir muestras polidispersas que no son utilizables para aplicaciones de precisión.

El impacto de la inestabilidad térmica

Si el dispositivo de calentamiento fluctúa o no mantiene el punto de ajuste, las sales de hierro pueden no disolverse por completo.

Esto da como resultado una reacción incompleta. Las propiedades magnéticas finales de las nanopartículas probablemente se verán comprometidas debido a una base estructural defectuosa.

Garantizar resultados reproducibles

Para maximizar la calidad de sus soluciones precursoras magnéticas, alinee sus elecciones de equipo con sus objetivos de síntesis específicos:

- Si su enfoque principal es la uniformidad de las partículas: Priorice un agitador de precisión de alto par que mantenga RPM constantes para garantizar la dispersión homogénea de la relación iónica 2:1.

- Si su enfoque principal es la completitud de la reacción: Asegúrese de que su dispositivo de calentamiento tenga un controlador PID para eliminar las fluctuaciones térmicas que podrían inhibir la disolución completa de la sal.

La precisión en la etapa precursora es la única forma de garantizar la previsibilidad en el nanomaterial magnético final.

Tabla resumen:

| Característica | Función en la síntesis | Impacto en las nanopartículas finales |

|---|---|---|

| Agitador de precisión | Mantiene la relación molar 2:1 Fe3+/Fe2+ y alta dispersión | Garantiza un tamaño de partícula uniforme (51–68 nm) |

| Dispositivo de calentamiento | Facilita la disolución completa de la sal e impulsa la pre-reacción | Previene la contaminación y garantiza la completitud química |

| Control PID | Elimina las fluctuaciones térmicas | Garantiza propiedades magnéticas reproducibles |

| Alto par | Previene gradientes de concentración localizados | Evita muestras polidispersas e inutilizables |

Mejore su síntesis de nanomateriales con KINTEK

Lograr el precursor magnético perfecto requiere más que una simple mezcla: exige una precisión absoluta. Respaldado por I+D y fabricación expertos, KINTEK proporciona los agitadores y sistemas de calentamiento de alto rendimiento necesarios para mantener las rigurosas relaciones molares de 2:1 y la estabilidad térmica de las que depende su investigación.

Desde sistemas CVD personalizables hasta hornos de laboratorio de precisión y dispositivos térmicos, nuestro equipo está diseñado para ayudarle a producir nanopartículas consistentes y de alta calidad en todo momento. ¡Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución perfecta para su laboratorio!

Guía Visual

Referencias

- Róger Moya, Karla J. Merazzo. Magnetic and Physical-Mechanical Properties of Wood Particleboards Composite (MWPC) Fabricated with FE3o4 Nanoparticles and Three Plantation Wood. DOI: 10.22382/wfs-2023-19

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué se requiere un crisol de alúmina de alta pureza durante el recocido de MoS2? Garantizar la pureza del material a alta temperatura

- ¿Cuáles son las ventajas de usar moldes de grafito de alta pureza para soldadura exotérmica transitoria? Precisión y Unión Pura

- ¿Cuál es la importancia de los controladores de flujo másico de alta precisión en las pruebas de NiFe2O4? Garantizar la integridad de los datos

- ¿Qué papel juega un controlador de flujo másico (MFC) en la distribución de gases? Garantice la precisión en la evaluación del rendimiento del sensor

- ¿Qué factores deben considerarse al seleccionar un tubo de horno de cerámica de alúmina? Garantizar la seguridad y el rendimiento en procesos de alta temperatura

- ¿Cuál es el papel de una autoclave revestida de teflón en la síntesis de CQD? Domina la carbonización hidrotermal para obtener puntos cuánticos de carbono de precisión.

- ¿Cuáles son las funciones de los portamuestras de cerámica de nitruro de silicio? Precisión para la levitación a alta temperatura

- ¿Cuáles son las funciones principales de los moldes de grafito de alta pureza en el SPS de cerámicas de TiB2? Mejorar la precisión del sinterizado