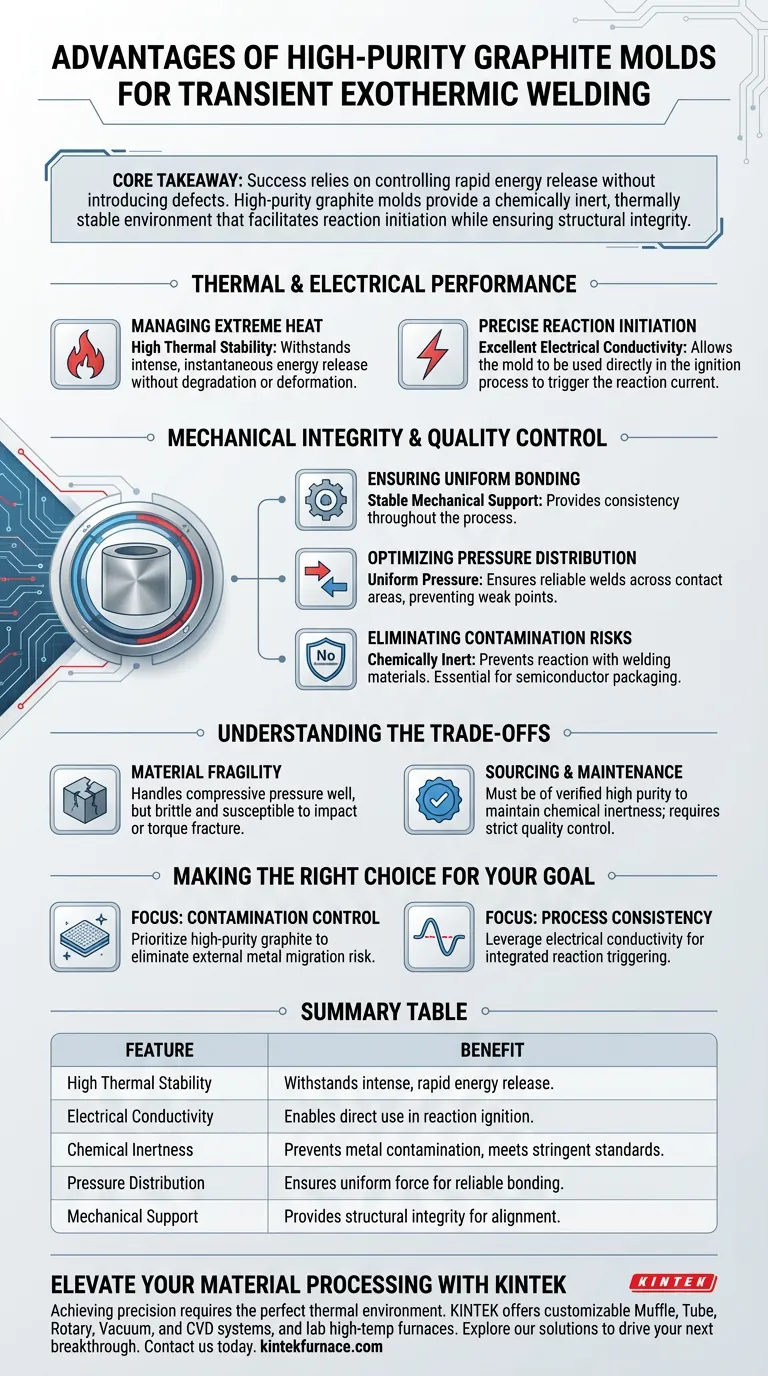

Los moldes de grafito de alta pureza ofrecen una combinación crítica de estabilidad térmica, eléctrica y mecánica necesaria para una soldadura exotérmica transitoria precisa. Proporcionan presión uniforme y soporte mecánico mientras conducen la corriente necesaria para desencadenar las reacciones. Crucialmente, su inercia química previene la contaminación, lo que los hace indispensables para aplicaciones de alta pureza como el empaquetado de semiconductores.

Conclusión Clave El éxito en la soldadura exotérmica transitoria depende del control de la rápida liberación de energía sin introducir defectos. Los moldes de grafito de alta pureza resuelven esto al ofrecer un entorno químicamente inerte y térmicamente estable que facilita la iniciación de la reacción y garantiza la integridad estructural.

Rendimiento Térmico y Eléctrico

Gestión del Calor Extremo

Las reacciones exotérmicas, como las que ocurren en películas multicapa de Al/Ni, liberan una energía intensa en una fracción de segundo. Los moldes de grafito poseen alta estabilidad térmica, lo que les permite soportar estas altas temperaturas instantáneas sin degradarse ni deformarse.

Iniciación Precisa de la Reacción

A diferencia de los materiales de moldes aislantes, el grafito ofrece excelente conductividad eléctrica. Esta propiedad permite utilizar el molde directamente en el proceso de ignición, ayudando eficazmente a desencadenar la corriente de reacción necesaria para iniciar la soldadura.

Integridad Mecánica y Control de Calidad

Garantía de Unión Uniforme

La consistencia es primordial en la soldadura de microcomponentes. Los moldes de grafito proporcionan soporte mecánico estable durante todo el proceso.

Optimización de la Distribución de Presión

Para lograr una soldadura fiable, la fuerza aplicada a los materiales debe ser constante. El grafito asegura una distribución uniforme de la presión en el área de contacto, previniendo puntos débiles o uniones desiguales.

Eliminación de Riesgos de Contaminación

En industrias sensibles, los materiales extraños pueden arruinar un dispositivo. El grafito es químicamente inerte, lo que significa que no reacciona con los materiales de soldadura.

Idoneidad para el Empaquetado de Semiconductores

Dado que el grafito asegura que no se introduzca contaminación metálica externa durante el proceso, cumple con los estrictos estándares de limpieza requeridos para el empaquetado de semiconductores y otros productos electrónicos de alta pureza.

Comprensión de los Compromisos

Fragilidad del Material

Si bien el grafito ofrece una excelente estabilidad térmica, es mecánicamente diferente de los moldes de acero o aleación. Actúa más como una cerámica; si bien maneja bien la presión de compresión, puede ser quebradizo y susceptible a fracturarse si se somete a impactos o torsiones fuera de sus parámetros de diseño.

Abastecimiento y Mantenimiento

Para mantener la ventaja de "cero contaminación metálica externa", el propio grafito debe ser de alta pureza verificada. El uso de grafito de menor calidad puede anular el beneficio de la inercia química, lo que requiere un estricto control de calidad sobre el propio material del molde.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es el control de la contaminación: Priorice el grafito de alta pureza para eliminar el riesgo de migración de metales externos a componentes semiconductores sensibles.

- Si su enfoque principal es la consistencia del proceso: Aproveche la conductividad eléctrica del grafito para integrar el desencadenamiento de la reacción directamente en la estructura de soporte mecánico.

Al utilizar grafito de alta pureza, alinea el entorno de soldadura con la física de la reacción, asegurando una unión defectuosa y de alta integridad.

Tabla Resumen:

| Característica | Beneficio para Soldadura Exotérmica |

|---|---|

| Alta Estabilidad Térmica | Soporta liberación de energía intensa y rápida sin deformación ni degradación. |

| Conductividad Eléctrica | Permite utilizar el molde directamente en el proceso de ignición de la reacción. |

| Inercia Química | Previene la contaminación metálica, cumpliendo con los estrictos estándares de empaquetado de semiconductores. |

| Distribución de Presión | Asegura una fuerza uniforme en las áreas de contacto para una unión fiable y sin defectos. |

| Soporte Mecánico | Proporciona la integridad estructural necesaria para mantener la alineación durante las reacciones. |

Mejore su Procesamiento de Materiales con KINTEK

Lograr precisión en la soldadura exotérmica transitoria requiere no solo los moldes adecuados, sino también el entorno térmico perfecto. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades experimentales y de producción únicas.

Ya sea que esté trabajando con empaquetado de semiconductores sensibles o películas multicapa avanzadas, nuestros sistemas proporcionan la estabilidad y el control necesarios para obtener resultados de alta integridad. Contáctenos hoy mismo para explorar nuestras soluciones y vea cómo nuestra experiencia puede impulsar su próximo avance.

Guía Visual

Referencias

- Wafer Bonding Technologies for Microelectromechanical Systems and 3D ICs: Advances, Challenges, and Trends. DOI: 10.1002/adem.202500342

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Cuál es la función principal de los tubos de cuarzo al vacío en la preparación de aleaciones de Bi-Sb? Garantizar la pureza y la estequiometría precisa

- ¿Cuál es el beneficio de ahorro de agua de usar una bomba de vacío de circulación de agua? Ahorre más de 10 toneladas de agua al día

- ¿Cuál es la importancia de un inyector refrigerado por agua en los experimentos de DTF? Garantiza una medición precisa del retardo de ignición

- ¿Cuál es el propósito de configurar un filtro de gas caliente dentro de un proceso de Hidropirólisis Catalítica (CHP)? Asegurar la vida útil del reactor

- ¿Por qué usar un crisol de alúmina tapado para la pirólisis de glicina? Optimice la síntesis de sus compuestos a base de carbono

- ¿Cuáles son las funciones estructurales del recipiente de vidrio de cuarzo de doble cámara? Optimización del análisis de vapor de aleación de magnesio

- ¿Cuáles son los requisitos para los tubos de cuarzo sellados para CVT? Asegure alta pureza e integridad para el crecimiento de NiI2 y MnPS3

- ¿Por qué se prefiere un crisol de corindón de alúmina de alta pureza para la fusión? Logre la integridad de la investigación de alta precisión