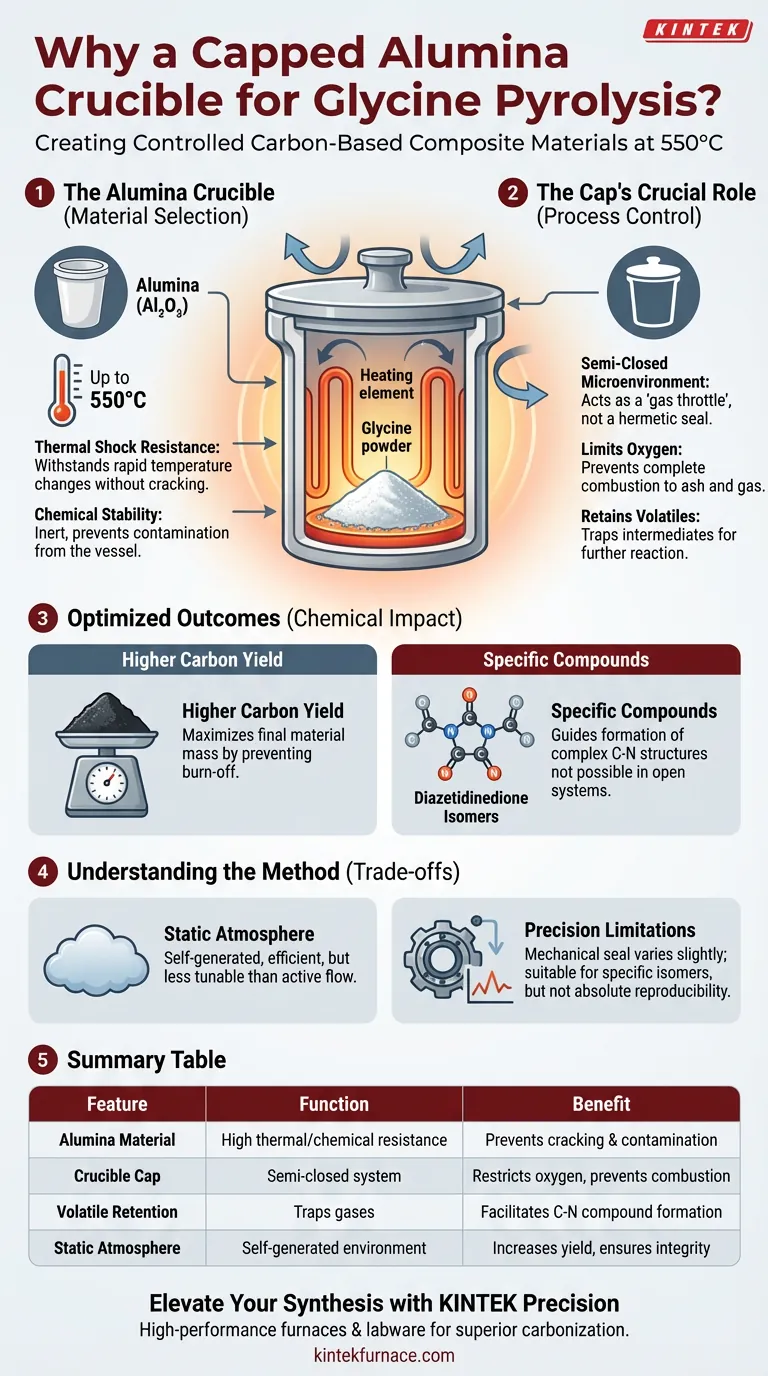

Se utiliza principalmente un crisol de alúmina tapado para crear un microambiente controlado y semicerrado que equilibra la estabilidad térmica con la regulación atmosférica. El material de alúmina proporciona la inercia química y la resistencia al choque térmico necesarias a temperaturas que alcanzan los 550°C. Simultáneamente, la tapa restringe el flujo de aire, previniendo la oxidación rápida y reteniendo los intermedios volátiles esenciales para la reacción.

El uso de una tapa es el factor determinante en este método de síntesis; transforma un proceso de calentamiento estándar en un evento de carbonización controlado. Al limitar el oxígeno externo y atrapar los volátiles, la configuración guía la vía química hacia la formación de compuestos específicos de carbono y nitrógeno en lugar de permitir la combustión completa.

El papel de la selección de materiales

Resistencia al choque térmico

La pirólisis de la glicina implica un aumento de temperatura hasta 550°C. Se selecciona la alúmina porque mantiene la integridad estructural bajo estas tensiones térmicas. Evita que el recipiente se agriete durante las fases de calentamiento o enfriamiento.

Estabilidad química

La alúmina es químicamente inerte en este contexto. No reacciona con la glicina ni con el material carbonoso en desarrollo. Esto asegura que el compuesto final esté libre de contaminantes derivados del propio crisol.

La función de la tapa

Creación de un microambiente semicerrado

La tapa no crea un sello hermético; en cambio, establece un sistema semicerrado dentro del horno de aire estático. Esto restringe el libre flujo de aire que se encuentra en un entorno de horno abierto. Actúa eficazmente como un acelerador para el intercambio de gases.

Limitación de la exposición al oxígeno

Al bloquear físicamente la libre entrada de aire externo, la tapa controla la cantidad de oxígeno que llega a la muestra. El acceso descontrolado al oxígeno a altas temperaturas provocaría la combustión completa de la glicina en cenizas y gas. La tapa asegura que el proceso siga siendo una reacción de carbonización en lugar de una incineración.

Retención de intermedios volátiles

La glicina se descompone en varios gases volátiles antes de solidificarse en carbono. La tapa atrapa estos intermedios dentro del crisol durante un período de tiempo más prolongado. Esta retención permite que estos gases participen aún más en la reacción en lugar de escapar inmediatamente al escape del horno.

Impacto en la composición química

Optimización del rendimiento de carbonización

La combinación de la restricción de oxígeno y la retención de volátiles afecta directamente la eficiencia del proceso. Al mantener los reactivos contenidos y prevenir la combustión, el sistema tapado aumenta significativamente el rendimiento de masa final del material a base de carbono.

Guía para la formación de compuestos

Las condiciones atmosféricas específicas creadas por la tapa influyen en la estructura molecular del producto. El entorno promueve la formación de compuestos específicos de carbono y nitrógeno. Notablemente, facilita la síntesis de isómeros de diazetidinadiona, que podrían no formarse en un entorno abierto o completamente inerte.

Comprender las compensaciones

Atmósfera estática vs. dinámica

Si bien el crisol tapado ofrece control, depende de una configuración de horno de "aire estático". Esto es distinto de los sistemas que utilizan flujo de gas activo (como nitrógeno o argón). La naturaleza "semicerrada" significa que la atmósfera se autogenera a partir de la muestra en descomposición, lo cual es eficiente pero menos ajustable que los sistemas de flujo de gas activo.

Limitaciones de precisión

El sello de la tapa de un crisol es mecánico y puede variar ligeramente entre ejecuciones. Esto significa que la "tasa de fuga" de volátiles puede fluctuar. Si bien es suficiente para producir isómeros de diazetidinadiona, puede carecer de la reproducibilidad absoluta de un reactor sellado.

Tomando la decisión correcta para su síntesis

Para aplicar esto a su propia producción de materiales, considere sus objetivos químicos específicos:

- Si su enfoque principal es maximizar el rendimiento: Asegúrese de que la tapa encaje de forma segura para minimizar la pérdida de carbono por oxidación y escape de volátiles.

- Si su enfoque principal es la especificidad química: Utilice el método tapado para promover la formación de estructuras complejas de C-N como los isómeros de diazetidinadiona, que requieren una atmósfera rica y semicontenida.

El crisol de alúmina tapado no es solo un recipiente; es un componente activo en la configuración del entorno termodinámico de su reacción.

Tabla resumen:

| Característica | Función en la pirólisis de glicina | Beneficio para la síntesis de carbono |

|---|---|---|

| Material de alúmina | Alta resistencia al choque térmico e inercia química | Previene la contaminación y el agrietamiento del recipiente a 550°C |

| Tapa del crisol | Crea un microambiente semicerrado | Restringe el oxígeno para prevenir la combustión/incineración |

| Retención de volátiles | Atrapa los gases de descomposición dentro del crisol | Facilita la formación de compuestos específicos de carbono y nitrógeno |

| Control de atmósfera | Atmósfera estática autogenerada | Aumenta el rendimiento de carbonización y garantiza la integridad estructural |

Mejore su síntesis de materiales con la precisión de KINTEK

¿Listo para lograr rendimientos de carbonización superiores y composiciones químicas precisas? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de mufas, tubos, rotatorios, de vacío y CVD, junto con material de laboratorio de alúmina de primera calidad. Ya sea que necesite equipos estándar o un horno totalmente personalizable para necesidades únicas de pirólisis a alta temperatura, nuestros expertos están aquí para apoyar el éxito de su laboratorio.

Contacte a KINTEK Hoy para Encontrar su Solución de Laboratorio Perfecta

Guía Visual

Referencias

- Pedro Chamorro‐Posada, Pablo Martín‐Ramos. On a Composite Obtained by Thermolysis of Cu-Doped Glycine. DOI: 10.3390/c10020049

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué tipo de bomba se utiliza en las bombas de vacío de circulación de agua y cómo se instalan? Descubra soluciones robustas basadas en fluidos para el vacío

- ¿Cuáles son las ventajas de usar crisoles de platino de alta pureza? Asegure la integridad absoluta de los datos en la oxidación de magnetita

- ¿Cuál es la función principal de los crisoles de grafito de alta pureza? Garantizar la pureza superior en la fusión de aleaciones de aluminio

- ¿Cómo contribuye un sistema de bomba de vacío de laboratorio al proceso de preparación de aleaciones refractarias TixNbMoTaW?

- ¿Por qué se requieren barcos de alúmina o cerámica de alta pureza en un horno tubular? Proteja el equipo de su laboratorio y garantice la pureza

- ¿Cuál es la función de los moldes de grafito de alta pureza durante el SPS de Cu2Se? Consejos esenciales para una sinterización superior

- ¿Cuál es la función de un crisol de porcelana de alta pureza? Guía experta para la preparación de vidrio de borosilicato dopado con cromo

- ¿Qué papel juegan los crisoles de grafito de alta pureza en el sinterizado de carburo de boro? Optimización de la pureza y densidad de la cerámica