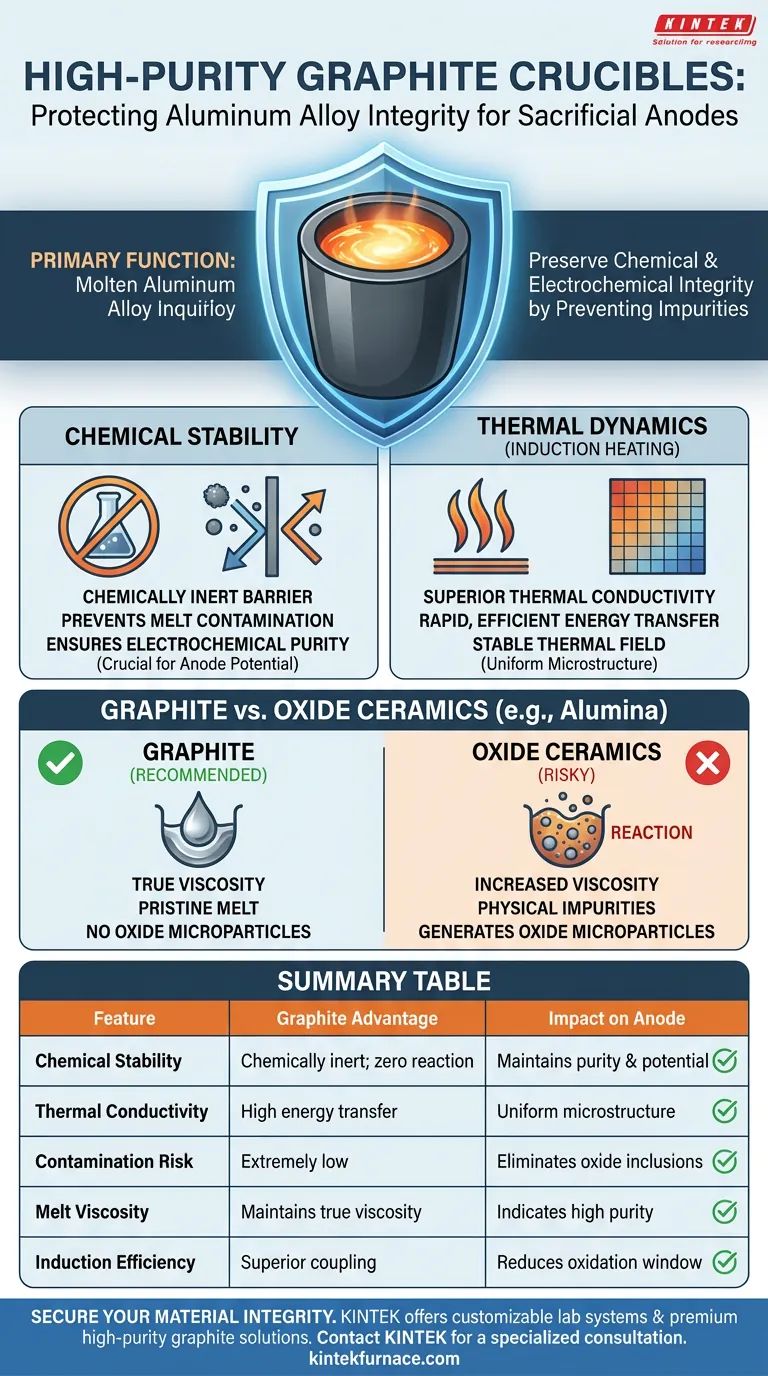

La función principal de los crisoles de grafito de alta pureza es preservar la integridad química y electroquímica de la aleación de aluminio durante el proceso de fusión. Al proporcionar una estabilidad química y una conductividad térmica excepcionales, estos crisoles evitan la introducción de impurezas que de otro modo degradarían el rendimiento del ánodo de sacrificio.

La eficacia de un ánodo de sacrificio depende enteramente de la pureza de su material. Los crisoles de grafito de alta pureza actúan como una barrera químicamente inerte, asegurando que la aleación fundida retenga sus propiedades electroquímicas específicas al prevenir reacciones entre el recipiente y la masa fundida.

El papel fundamental de la estabilidad química

Prevención de la contaminación de la masa fundida

El aluminio fundido es muy reactivo a las temperaturas requeridas para la fundición. El grafito de alta pureza se distingue por su inercia química.

Se niega a reaccionar con la masa fundida de aleación de aluminio, incluso bajo calor intenso. Esto evita que el propio material del crisol se descomponga y libere elementos extraños en la aleación.

Garantía de pureza electroquímica

Para que un ánodo de sacrificio funcione, su química interna debe ser precisa. Cualquier introducción de impurezas extrañas puede alterar el potencial eléctrico del ánodo.

Al eliminar el riesgo de reacción, los crisoles de grafito garantizan que el producto final cumpla con los estrictos estándares de pureza electroquímica requeridos para una protección eficaz contra la corrosión.

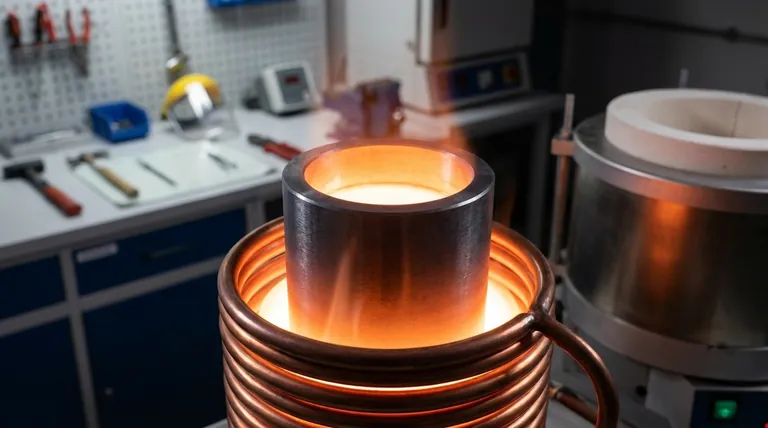

Dinámica térmica en calentamiento por inducción

Conductividad térmica superior

El grafito es un excelente conductor de calor. Durante el proceso de calentamiento por inducción, esta propiedad permite una transferencia de energía rápida y eficiente al metal.

Esta eficiencia reduce el tiempo que el metal permanece a altas temperaturas, minimizando aún más la ventana para una posible oxidación o degradación.

Estabilización del campo térmico

La consistencia es vital para crear una microestructura de aleación uniforme. El grafito de alta pureza proporciona un campo térmico estable durante todo el ciclo de fusión.

Esta estabilidad evita fluctuaciones de temperatura que podrían provocar una fusión desigual o segregación de los componentes de la aleación.

Comprender las compensaciones: Grafito frente a cerámicas de óxido

Los riesgos de los materiales alternativos

Es crucial comprender por qué se elige el grafito en lugar de alternativas comunes como la alúmina (óxido de aluminio).

La evidencia muestra que los crisoles de alúmina pueden reaccionar con aleaciones de aluminio, específicamente con masas fundidas de aluminio-silicio, a altas temperaturas. Esta reacción genera micropartículas de óxido dentro de la masa fundida.

El impacto en la viscosidad y la calidad

Cuando un crisol reacciona con la masa fundida, crea impurezas físicas. Estas inclusiones aumentan significativamente la viscosidad medida de la aleación.

Este aumento artificial de la viscosidad indica que el material ya no es puro. El grafito, por el contrario, produce mediciones de viscosidad más cercanas a los valores verdaderos teóricos del material, lo que demuestra su capacidad superior para mantener una masa fundida prístina.

Tomar la decisión correcta para su objetivo

La selección del material del crisol dicta directamente el techo de calidad de su fundición final.

- Si su enfoque principal es el rendimiento electroquímico: Priorice el grafito de alta pureza para eliminar estrictamente las impurezas extrañas y mantener el potencial reactivo de la aleación.

- Si su enfoque principal es la consistencia térmica: Aproveche la conductividad superior del grafito para garantizar un campo térmico estable y una fusión uniforme durante el calentamiento por inducción.

En última instancia, el crisol no es simplemente un contenedor; es un componente activo en su estrategia de control de calidad que salvaguarda la química fundamental de su producto.

Tabla resumen:

| Característica | Ventaja del crisol de grafito | Impacto en los ánodos de sacrificio |

|---|---|---|

| Estabilidad química | Químicamente inerte; cero reacción con la masa fundida | Mantiene la pureza y el potencial electroquímicos |

| Conductividad térmica | Transferencia de energía y distribución de calor altas | Asegura una microestructura uniforme y una fusión rápida |

| Riesgo de contaminación | Extremadamente bajo; previene inclusiones extrañas | Elimina micropartículas de óxido e impurezas |

| Viscosidad de la masa fundida | Mantiene la viscosidad verdadera teórica | Indica alta pureza del material y calidad de flujo |

| Eficiencia de inducción | Acoplamiento superior y estabilidad del campo térmico | Reduce la ventana de oxidación y el desperdicio de energía |

Asegure la integridad de su material con KINTEK

No permita que las reacciones del crisol comprometan el rendimiento de su ánodo de sacrificio. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas personalizables de mufla, tubo, rotatorios, de vacío y CVD, junto con soluciones premium de grafito de alta pureza adaptadas a sus necesidades únicas de laboratorio y de alta temperatura.

¡Tome el control de la calidad de su aleación hoy mismo: Contacte a KINTEK para una consulta especializada!

Guía Visual

Referencias

- Xin Liu, Nian Liu. Effect of Bi on the Performance of Al-Ga-In Sacrificial Anodes. DOI: 10.3390/ma17040811

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Por qué se utiliza una prensa de pastillas de laboratorio para comprimir polvos? Optimizar la conductividad para el calentamiento Joule rápido.

- ¿Por qué se utilizan bolas de molienda de alúmina de alta pureza para la molienda de Al2O3/TiC? Maestría en Consistencia Química

- ¿Por qué es esencial un controlador de flujo másico en el método del trazador? Datos de precisión para el flujo de gas de pirólisis

- ¿Por qué es necesario un crisol de alúmina para la síntesis de g-C3N4? Garantiza alta pureza y estabilidad en la policondensación

- ¿Por qué las propiedades y la limpieza de los botes de cuarzo son fundamentales para los nanocables de Si:B? Garantice el éxito de la síntesis de alta pureza

- ¿Cuál es la necesidad del sellado al vacío de cuarzo para BiCuSeO? Proteger la pureza de fase y prevenir la volatilización del selenio

- ¿Qué papel desempeñan las ampolletas de sílice de alta pureza selladas al vacío en los experimentos de equilibrio de fases? Mejora de la integridad de la muestra

- ¿Cuál es la importancia de usar crisoles de cerámica o cuarzo para combustibles sólidos? Garantice un análisis térmico preciso