El controlador de flujo másico (MFC) actúa como el estándar crítico de verdad en un entorno volátil. En el método del trazador, el MFC es responsable de inyectar una cantidad conocida y precisa de dióxido de carbono de alta pureza en la corriente de gas crudo a la salida del reactor. Esta inyección controlada proporciona la variable fija necesaria para determinar matemáticamente el caudal del complejo gas de pirólisis.

Al inyectar un gas trazador a una velocidad estrictamente controlada, el controlador de flujo másico permite a los ingenieros evitar las limitaciones de los medidores tradicionales. Convierte un problema de medición física difícil en una ecuación matemática resoluble basada en cambios de concentración.

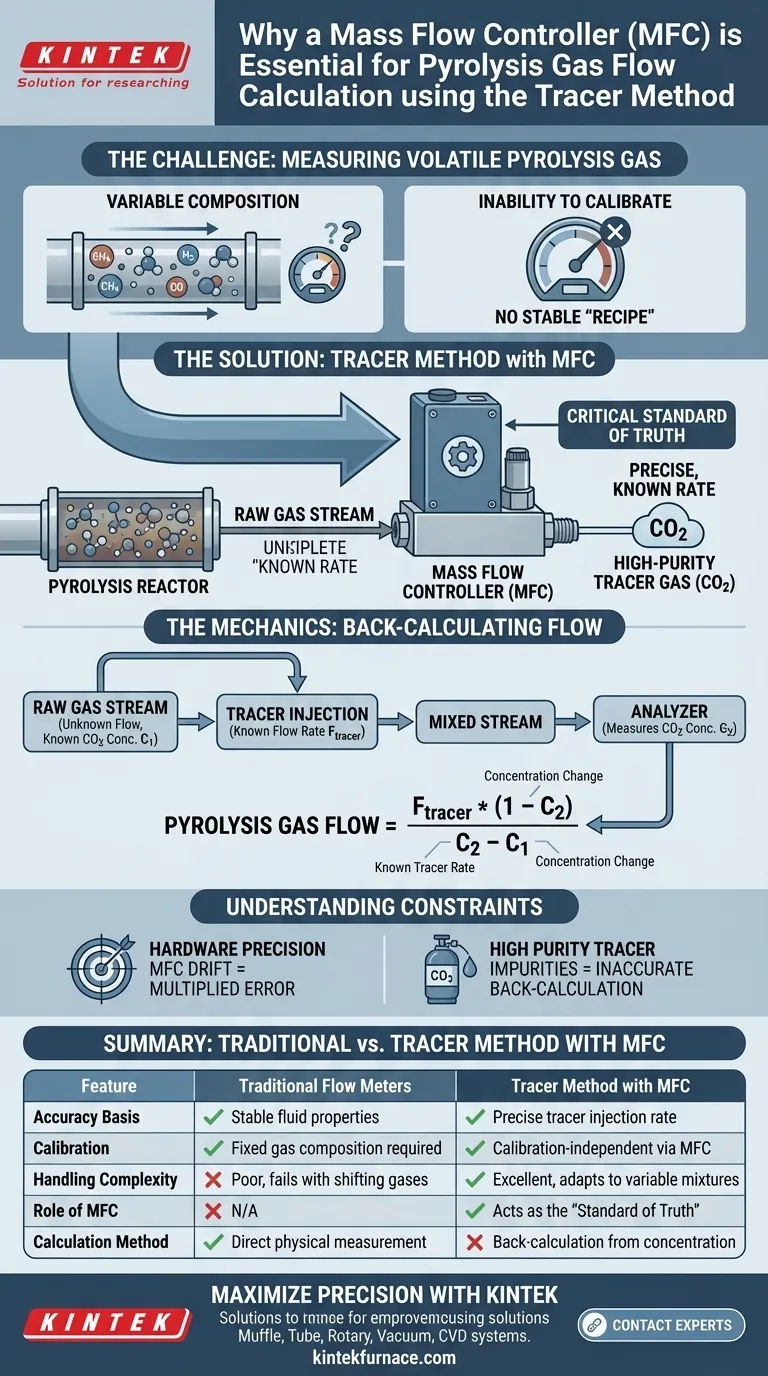

Por qué falla la medición tradicional

El desafío de la composición variable

Los medidores de flujo estándar dependen de propiedades de fluidos estables para generar lecturas precisas. Sin embargo, el gas de pirólisis es una mezcla compleja con una composición que cambia continuamente durante la producción.

Incapacidad de calibración

Dado que la "receta" de la corriente de gas cambia constantemente, los medidores tradicionales no se pueden calibrar eficazmente. Luchan por proporcionar datos precisos, lo que requiere un enfoque alternativo como el método del trazador.

La mecánica del método del trazador

Inyección de precisión

El método del trazador depende completamente de la introducción de un gas trazador de alta pureza, típicamente dióxido de carbono. El controlador de flujo másico asegura que este trazador se introduzca a una velocidad perfectamente constante y conocida.

Creación de un punto de referencia

Sin el MFC, la cantidad de trazador que ingresa al sistema sería una variable desconocida. El MFC convierte esta inyección en una constante fija, que es la base de todo el cálculo.

Cálculo inverso del flujo

El sistema mide la concentración de dióxido de carbono en la corriente antes de la inyección y la compara con la concentración después de la inyección. Dado que el MFC asegura que se conoce la cantidad de CO2 agregado, el cambio en la concentración permite a los ingenieros calcular inversamente el caudal total del gas de pirólisis.

Comprender las restricciones

Dependencia de la precisión del hardware

La precisión del caudal de gas calculado es directamente proporcional a la precisión del controlador de flujo másico. Cualquier deriva o error en el MFC resultará en un error multiplicado en el cálculo final del flujo.

La necesidad de alta pureza

El método asume que el gas trazador es de alta pureza. Si el dióxido de carbono inyectado contiene impurezas, la variable de entrada conocida se ve comprometida, lo que lleva a cálculos inversos inexactos.

Tomar la decisión correcta para su objetivo

Para utilizar eficazmente el método del trazador para la pirólisis, considere lo siguiente:

- Si su enfoque principal es la precisión de los datos: Invierta en un controlador de flujo másico de alta precisión, ya que es el componente de hardware más crítico en este bucle de medición.

- Si su enfoque principal es la estabilidad del proceso: Asegúrese de que el gas trazador (dióxido de carbono) sea de alta pureza verificada para evitar introducir variables desconocidas en su cálculo.

El controlador de flujo másico transforma la salida caótica de un reactor de pirólisis en datos cuantificables al proporcionar la única constante requerida para resolver la ecuación de flujo.

Tabla resumen:

| Característica | Medidores de flujo tradicionales | Método del trazador con MFC |

|---|---|---|

| Base de precisión | Propiedades estables del fluido | Tasa de inyección de trazador precisa |

| Calibración | Se requiere composición de gas fija | Independiente de la calibración a través de MFC |

| Manejo de la complejidad | Pobre; falla con gases cambiantes | Excelente; se adapta a mezclas variables |

| Función del MFC | N/A | Actúa como el "Estándar de Verdad" |

| Método de cálculo | Medición física directa | Cálculo inverso a partir de la concentración |

Maximice la precisión de su pirólisis con KINTEK

Lograr mediciones de flujo precisas en entornos volátiles requiere hardware en el que pueda confiar. KINTEK proporciona el equipo de alta precisión necesario para transformar las salidas caóticas del reactor en datos cuantificables y procesables.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de soluciones de laboratorio que incluyen sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos los cuales pueden personalizarse según sus necesidades únicas de investigación o producción. Ya sea que esté refinando el método del trazador o escalando su proceso térmico, KINTEK ofrece la estabilidad y precisión que su instalación exige.

¿Listo para mejorar el rendimiento de su laboratorio? ¡Contacte a nuestros expertos hoy mismo para discutir sus requisitos de horno y control de flujo personalizados!

Guía Visual

Referencias

- Zsolt Dobó, Gábor Nagy. Production of Biochar by Pyrolysis of Food Waste Blends for Negative Carbon Dioxide Emission. DOI: 10.3390/en18010144

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo contribuyen los moldes o soportes especializados a la estandarización de las muestras de lodo? Optimice la precisión en el secado

- ¿Por qué es necesario un horno de secado al vacío de laboratorio para procesar MOFs nano? Preservar la integridad estructural de nLn-bdc

- ¿Cómo afectan los moldes de lingotes de hierro fundido alimentados por gravedad a la calidad de la fundición? Optimizar la microestructura de la aleación de aluminio

- ¿Cómo funciona la bomba de vacío de agua circulante? Descubra el mecanismo del pistón líquido

- ¿Cuáles son los requisitos de material para un bote de cuarzo en APVT? Garantizar el crecimiento de nanocables de Sb2Se3 de alta pureza

- ¿Por qué se utiliza un crisol de alto contenido de alúmina durante la densificación de cerámicas de γ-Y1.5Yb0.5Si2O7? Perspectivas de expertos

- ¿Por qué se prefiere un bote de carbono vítreo a un crisol de alúmina para Na3Cu4Se4? Asegurando la pureza de fase en la síntesis por fundente

- ¿Cuál es la función de un crisol de porcelana de alta pureza? Guía experta para la preparación de vidrio de borosilicato dopado con cromo